فهرست مقاله

مقدمه

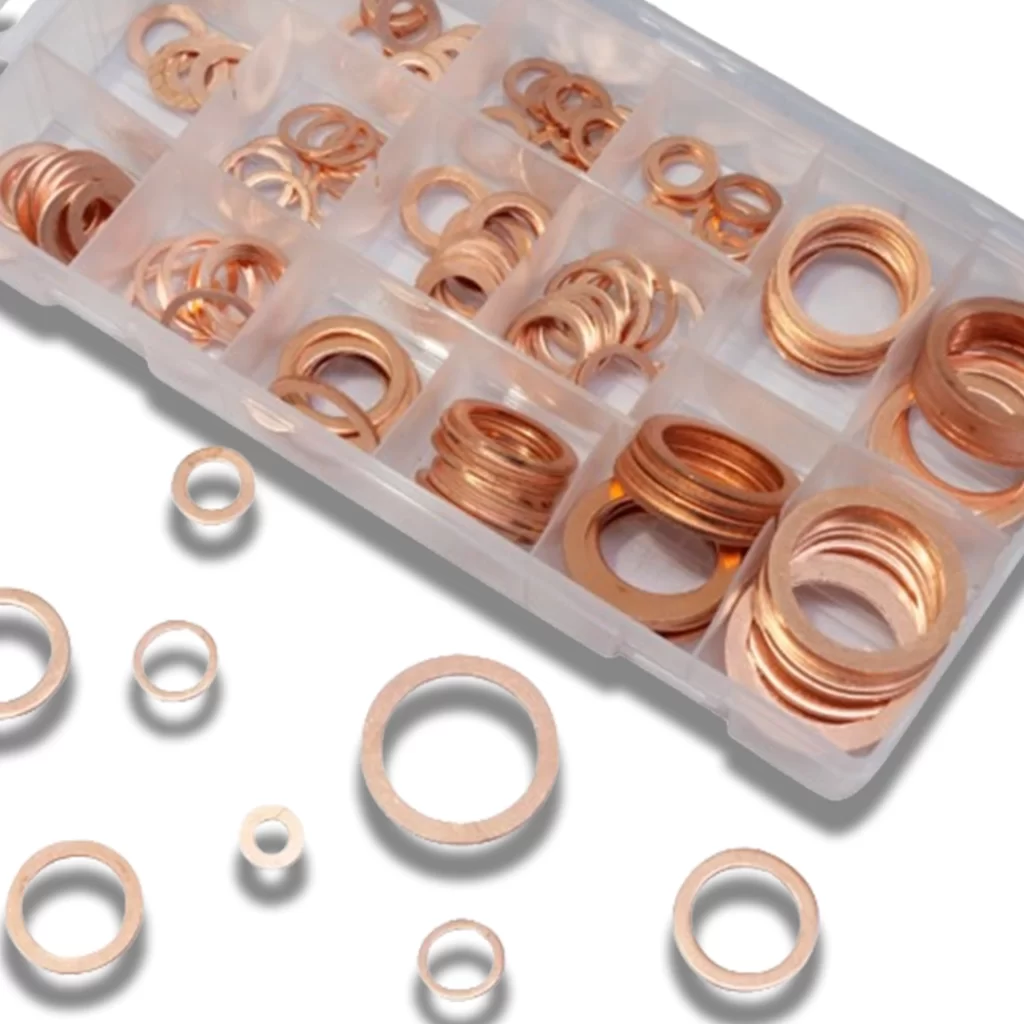

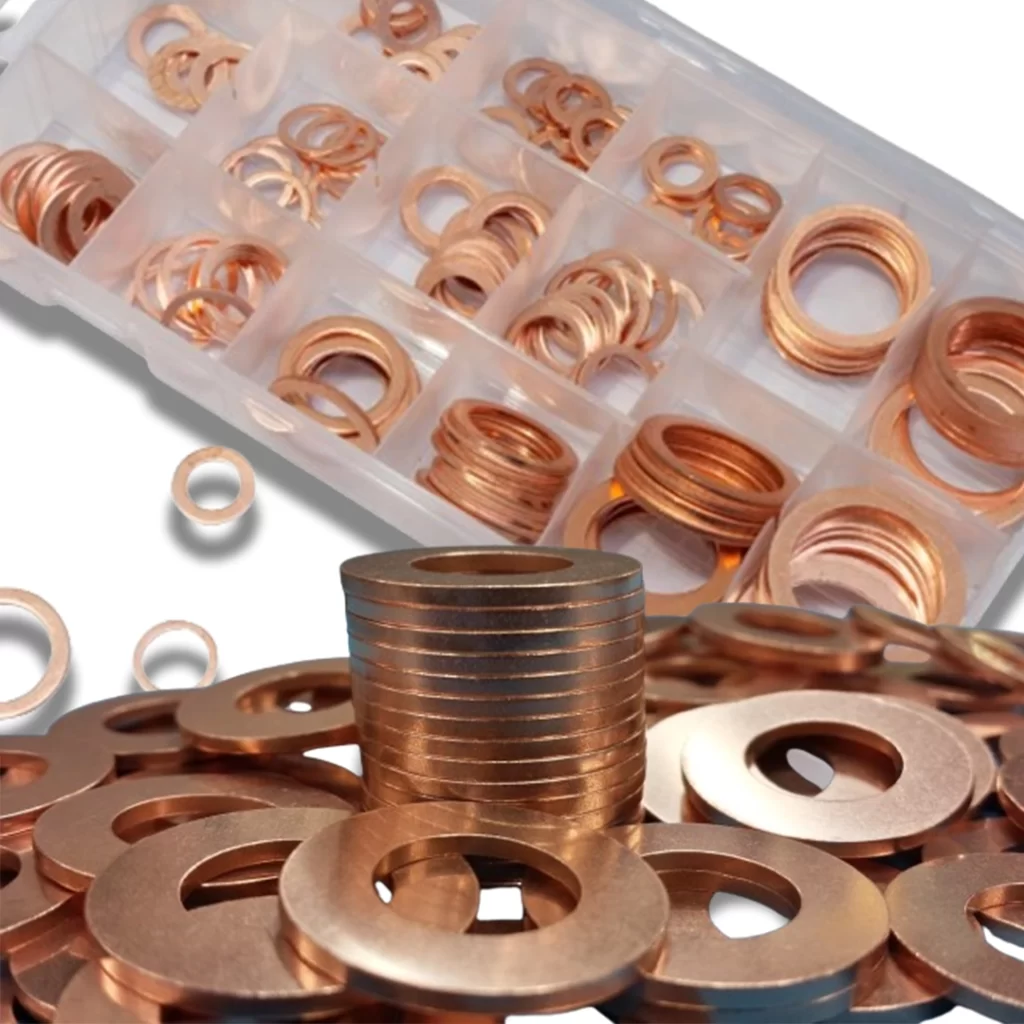

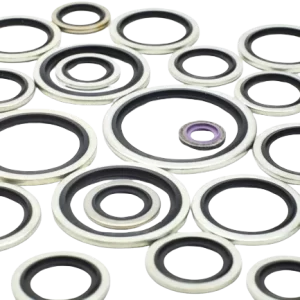

واشر مسی (به انگلیسی: Copper washer) یک قطعه مکانیکی است که در انواع مختلفی از ماشینآلات، دستگاهها و سیستمهای صنعتی استفاده میشود. این واشرها عموماً به صورت دایرهای یا مربعی شکل و با جنس مس ساخته میشوند. مس به دلیل ویژگیهای خاصی که دارد، مانند خواص ضد زنگ و خواص هادی، برای استفاده در بسیاری از برنامههای صنعتی مناسب است.

واشرهای مسی معمولاً برای تأمین یک رابط محکم و عایق بین دو قطعه استفاده میشوند. برای مثال، آنها ممکن است بین دو قطعه فلزی که با هم متصل میشوند، مانند پیچ و مهره، قرار گیرند تا از ورود رطوبت، گرد و غبار و اجتناب از خوردگی جلوگیری کنند.

علاوه بر این، واشر مسی معمولاً برای بهبود هدایت حرارتی و الکتریکی نیز استفاده میشوند. این ویژگیها میتوانند در برنامههایی مانند سیستمهای خنک کننده و سیستمهای الکتریکی بسیار مفید باشند.

به طور خلاصه، واشر مسی یک قطعه مهم در صنعت مکانیکی است که به عنوان یک رابط بین قطعات، هدایت حرارتی و الکتریکی، و جلوگیری از خوردگی استفاده میشود. در این مقاله ما به بررسی واشر مسی از جمله کارایی در مصارف مختلف می پردازیم با ما همراه باشید.

انواع واشر مسی

واشر مسی به دلیل ویژگیهای خاصی که دارند، میتوانند در انواع مختلفی تولید شوند. برخی از انواع رایج واشرهای مسی عبارتند از:

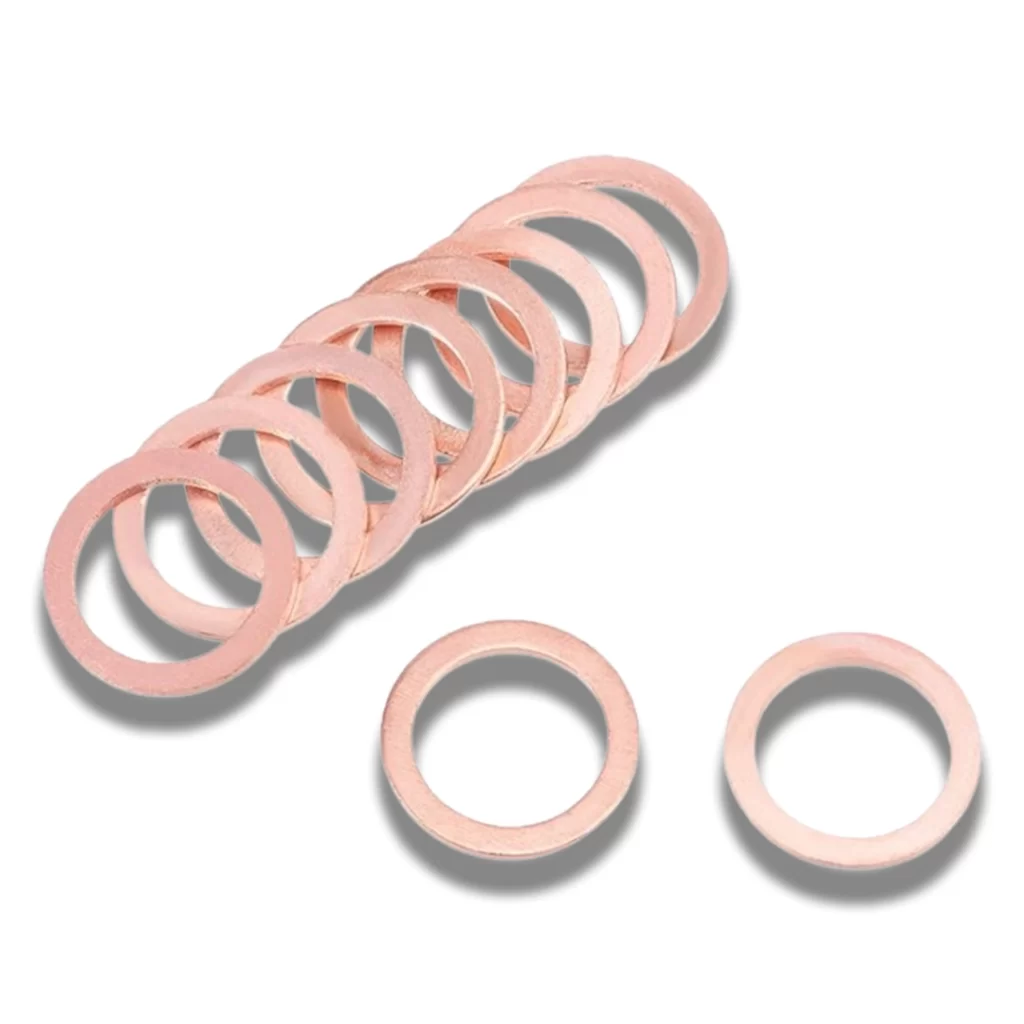

- واشرهای دایرهای: این نوع واشرها شکل دایرهای دارند و برای توزیع فشار به صورت یکنواخت بر روی سطوح مختلف استفاده میشوند. آنها معمولاً بین پیچ و مهرهها قرار میگیرند تا از تراکم غیر یکنواخت و فشار ناهمگون جلوگیری کنند.

- واشرهای مربعی: این نوع واشرها شکل مربع یا مستطیلی دارند و برای استفاده در جاهایی که نیاز به پشتیبانی از چهار زاویه یا سطوح مختلف است، مناسب هستند.

- واشرهای مخصوص: برخی از واشر مسی طراحی شدهاند تا نیازهای خاص خطوط تولید یا برنامههای خاص صنعتی را برآورده سازند. این شامل واشرهایی با ضخامتها، ابعاد یا شکلهای خاص میشود.

- واشرهای خاصیتی: برخی از واشر مسی خاصیتهایی مانند خاصیتهای الکتریکی یا حرارتی خاص را دارند. به عنوان مثال، واشر مسی با پوششهای خاص میتوانند به عنوان عایق حرارتی یا الکتریکی در برنامههای خاص مورد استفاده قرار گیرند.

این فقط چند نمونه از انواع واشرهای مسی هستند و در عمل، میتواند انواع متعددی از این قطعات وجود داشته باشد که هر یک برای نیازها و برنامههای خاص خود مناسب هستند.

مزایا و معایب واشر مسی

واشر مسی از مواد متداول در بسیاری از صنایع استفاده میشوند. مزایای اصلی استفاده از واشر مسی شامل مقاومت در برابر خوردگی و زنگ زدگی، هدایت حرارتی و الکتریکی مطلوب، قابلیت فشردگی مناسب برای توزیع فشار بهتر، و همچنین هزینه نسبتاً پایین در تولید و استفاده است.

با این حال، برخی از معایب واشر مسی شامل وزن نسبتاً بالا، احتمال ایجاد مسایل الکترولیز در برخی از شرایط، و امکان فرسایش واشرها در طول زمان است. به طور کلی، با توجه به مزایا و معایب مذکور، انتخاب و استفاده از واشر مسی باید با توجه به نیازها و شرایط خاص هر کاربرد انجام شود.واشرهای مسی، مانند هر نوع قطعه دیگر، مزایا و معایب خاصی دارند که در زیر به بررسی آنها میپردازم:

مزایا

- مقاومت در برابر خوردگی: مس به طور طبیعی خود دارای خاصیت ضدزنگ است که آن را مقاوم در برابر خوردگی و زنگ زدگی میکند، بنابراین واشر مسی به طور کلی ماندگارتر از واشرهای فولادی یا دیگر فلزات در معرض محیطهای مرطوب هستند.

- هدایت حرارتی و الکتریکی: مس یک خاصیت هدایت حرارتی و الکتریکی بسیار خوب دارد که این ویژگیها را به عنوان یک واشر مفید برای برنامههایی که نیاز به انتقال حرارت یا جریان الکتریکی دارند، میسازد.

- انعطاف پذیری: واشر مسی معمولاً انعطاف پذیر هستند و میتوانند به سادگی تحت فشار تغییر شکل دهند. این انعطاف پذیری میتواند مانع از شکستن یا ترکیدن واشرها شود، به خصوص در برخوردهایی که فشارهای غیر یکنواخت دارند.

معایب

- هزینه: مس معمولاً یک فلز گرانقیمت است، بنابراین واشر مسی ممکن است هزینه بیشتری نسبت به واشر ساخته شده از فلزات دیگر داشته باشند.

- نرمی: یکی از ویژگیهای مس این است که نسبتاً نرم است، این ممکن است در برخی موارد منجر به فشار بیش از حد و تغییر شکل زودتر از زمانهای طولانی مدت شود، به خصوص در برخوردهایی که نیاز به فشار بالا و ثابت دارند.

- اکسیداسیون: در برخی موارد، مس ممکن است با ترکیب با مواد دیگر، مانند رطوبت و هوا، اکسیده شود که میتواند منجر به کاهش خواص آن شود.

با این حال، با توجه به مزایا و معایب مطرح شده و نیازهای خاص برنامهها و شرایط محیطی، واشرهای مسی ممکن است گزینهی مناسبی برای بسیاری از کاربردها باشند.

کاربردهای واشر مسی

واشر مسی به دلیل ویژگیهای خاصی که دارند، در انواع مختلفی از صنایع و برنامهها استفاده میشوند. برخی از کاربردهای رایج واشرهای مسی عبارتند از:

- صنایع خودروسازی: واشر مسی در قسمتهای مختلف خودروها مانند موتورها، جعبههای دنده، سیستمهای ترمز و سیستمهای تعلیق استفاده میشوند. آنها معمولاً برای ایجاد یک رابط محکم و همچنین جلوگیری از خوردگی و زنگ زدگی در محیطهای مرطوب و خشن استفاده میشوند.

- صنایع الکتریکی و الکترونیکی: واشر مسی به عنوان رابطهای حرارتی و الکتریکی در برخی از صنایع الکتریکی و الکترونیکی استفاده میشوند. آنها میتوانند به عنوان واسطههایی برای انتقال حرارت بین قطعات یا به عنوان عنصرهای اتصال الکتریکی استفاده شوند.

- صنایع ماشینآلات و تولیدات صنعتی: در این صنایع، واشر مسی برای ایجاد رابطهای محکم بین قطعات مختلف استفاده میشوند. آنها ممکن است در ماشینآلات سنگین تا دستگاههای کوچکتر و دقیق مورد استفاده قرار گیرند.

- صنایع دریایی و دریایی: واشر مسی به دلیل مقاومت بالا در برابر خوردگی و زنگ زدگی، برای استفاده در بخشهای مختلف از صنایع دریایی و دریایی مناسب هستند. این شامل استفاده در تجهیزات نفتی و گازی، کشتیسازی و تجهیزات زیردریایی است.

- صنایع مصرفی: واشر مسی همچنین در صنایع مصرفی مانند لوازم خانگی، ابزارهای برقی، وسایل الکتریکی و الکترونیکی، و حتی در برخی از لوازم پزشکی استفاده میشوند.

با توجه به ویژگیهای مفید واشرهای مسی مانند مقاومت در برابر خوردگی، هدایت حرارتی و الکتریکی، و انعطاف پذیری، آنها در بسیاری از صنایع و برنامههای مختلف یافت میشوند و از اهمیت بالایی برخوردارند.

10 جلوه ناب واشر مسی در مصارف مختلف

واشر مسی، علاوه بر کارایی و عملکردی که ارائه میدهند، میتوانند دارای جلوههای ناب و زیبا نیز باشند که در مصارف مختلف، به طور همزمان زیبایی و کارایی را به ارمغان میآورند. در زیر، ۱۰ جلوه ناب واشرهای مسی ترکیبی از زیبایی و کارایی را برای مصارف مختلف آوردهام:

- واشرهای زیبا برای مصارف داخلی: واشرهای مسی با طراحیهای زیبا و زیرکانه میتوانند به عنوان جزءهای تزئینی در مصارف داخلی مورد استفاده قرار گیرند، مانند استفاده در دکوراسیون داخلی یا طراحی مبلمان.

- واشرهای زینتی در صنایع جواهرسازی: واشر مسی با طراحیهای فراوان و زیبا میتوانند به عنوان جزءهای زینتی در صنایع جواهرسازی استفاده شوند و جلوهی خاصی به آثار نهایی ببخشند.

- واشرهای مزین برای لوازم خانگی: واشر مسی با طراحیهای خاص و زینتی میتوانند به عنوان جزءهای مزین برای لوازم خانگی مانند ظروف غذاخوری، لامپها و دیگر لوازم دکوری استفاده شوند.

- واشرهای زینتی در صنایع خوراکی: در صنایع غذایی، واشرهای مسی با طراحیهای خاص میتوانند به عنوان جزءهای زینتی در آمادهسازی و تزئین برخی از محصولات خوراکی مورد استفاده قرار گیرند.

- واشرهای زینتی در صنایع مواد آرایشی: در صنایع آرایشی، واشر مسی با طراحیهای خاص میتوانند به عنوان جزءهای زینتی در برخی از محصولات مواد آرایشی استفاده شوند، مانند اسکنهها و بطریهای عطر و ادوکلن.

- واشرهای زینتی برای لوازم تزئینی: در صنایع تزئینی، واشرهای مسی با طراحیهای متنوع و زینتی میتوانند به عنوان جزءهای زینتی در ساخت لوازم تزئینی مانند آینهها، شمعدانها و ساعتها استفاده شوند.

- واشرهای زینتی در صنایع هنری: در صنایع هنری و دستساز، واشرمسی با طراحیهای منحصر به فرد و زیبا میتوانند به عنوان جزءهای زینتی در ایجاد آثار هنری مختلف مورد استفاده قرار گیرند.

- واشرهای زینتی در صنایع تزئیناتی: در صنایع تزئیناتی، واشر مسی با طراحیهای زیبا میتوانند به عنوان جزءهای زینتی در تزیین و آرایش فضاهای مختلف مانند رستورانها، هتلها و اتاقهای مسکونی استفاده شوند.

- واشرهای زینتی برای لوازم شخصی: در برخی از لوازم شخصی مانند کیفها، کیفهای دستی و کیفهای سفر، واشرهای مسی با طراحیهای زیبا میتوانند به عنوان جزءهای زینتی و دلبند استفاده شوند.

- واشرهای زینتی در صنایع نورپردازی: در صنایع نورپردازی، واشر مسی با طراحیهای منحصر به فرد و زیبا میتوانند به عنوان جزءهای زینتی در تولید لوسترها، لامپهای دیواری و سایر محصولات نورپردازی مورد استفاده قرار گیرند.

با استفاده از این جلوههای ناب واشرهای مسی، میتوان زیبایی و ظاهر زیبایی را به محصولات و ساختارهای مختلف اضافه کرده و همچنین از عملکرد و کارایی آنها نیز بهره برد.

روشهای تولید واشر مسی

واشر مسی امروزه به یکی از قطعات حساس و پرکاربرد تبدیل شده است و معمولاً به یکی از روشهای زیر تولید میشوند:

- پرس کردن: این یکی از روشهای سنتی تولید واشر مسی است. در این روش، مقداری از شیت مس به ابعاد مورد نیاز بریده میشود و سپس با استفاده از ابزار پرس، به شکل دایرهای یا مربعی شکل میدهند.

- تمرکز اکستروژن: این روش از فناوری پیشرفتهتری برای تولید واشر مسی استفاده میکند. در این روش، مس در یک ماتریس چدنی توزیع میشود و سپس اکستروژن شده و به شکلهای دایرهای یا مربعی شکل میشود.

- تراشکاری CNC: در این روش، واشرهای مسی با استفاده از دستگاههای تراشکاری CNC تولید میشوند. این روش به ویژه برای تولید واشرهای با ابعاد یا شکلهای خاص و دقیق استفاده میشود.

به عنوان یک مثال، شرکت هیدروکالا به عنوان یک تولید کننده معتبر، میتواند از این روشها برای ساخت انواع واشرهای مسی استفاده کند. این شرکت میتواند با استفاده از تجهیزات پیشرفته و تیم ماهر تولید واشرهای مسی با کیفیت و دقت بالا را انجام دهد، که مورد تأیید و رضایت مشتریان قرار میگیرد. خرید | انواع | تولید | ساخت | قیمت واشر مسی را صفر تا صد اعم از صنعتی یا پرسی را این شرکت انجام می دهد.

روش های آزمایش و کنترل کیفیت واشر های مسی

برای آزمایش و کنترل کیفیت واشرهای مسی، میتوان از روشها و تستهای مختلفی استفاده کرد که به طور کلی شامل موارد زیر میشوند:

- اندازهگیری ابعاد: این آزمون شامل اندازهگیری قطر، ضخامت و دیگر ابعاد مهم واشر با استفاده از ابزارهای اندازهگیری مانند میکرومتر، کالیپر، یا دستگاههای اندازهگیری دیجیتال است.

- بررسی جنس: برای اطمینان از استفاده از مس با کیفیت، جنس واشر باید بررسی شود. این آزمون ممکن است شامل آنالیز مواد با استفاده از میکروسکوپ الکترونی روبشی (SEM) یا آزمونهای خواص مکانیکی و شیمیایی باشد.

- آزمون خوردگی: واشرهای مسی باید مقاوم در برابر خوردگی باشند، بنابراین آزمونهایی مانند آزمونهای مقاومت در برابر خوردگی (به طور خاص آزمون استرس کراک) و آزمونهای سدشی تحت تاثیر محیطهای مختلف میتواند انجام شود.

- آزمونهای فشاری: برای اطمینان از تحمل واشر در برابر فشار و بارهای مختلف، آزمونهای فشاری میتواند انجام شود. این شامل آزمونهای فشاری ثابت و آزمونهای فشاری دورهای است.

- آزمونهای حرارتی: بررسی واشرهای مسی در شرایط حرارتی مختلف نیز میتواند صورت بگیرد، این آزمون شامل آزمونهای مقاومت در برابر حرارت و گرمایش و سرمایش میشود.

- آزمونهای الکتریکی: اگر واشرهای مسی به عنوان عنصرهای اتصال الکتریکی استفاده میشوند، آزمونهای الکتریکی برای اطمینان از هدایت الکتریکی صحیح آنها مهم است.

با استفاده از این روشها و آزمونها، کنترل کیفیت واشرهای مسی میتواند به طور کامل صورت گیرد و اطمینان از کیفیت و عملکرد صحیح آنها حاصل شود.

نکات مهم در انتخاب و استفاده از واشر مسی

در انتخاب و استفاده از واشرهای مسی، برخی نکات مهم و اصولی وجود دارد که میتوانند به بهبود عملکرد و کارایی سیستمها کمک کنند. در زیر، به برخی از این نکات اشاره میشود:

- محیط کار: برای انتخاب واشرهای مسی، نیاز است محیط کاری و شرایط محیطی مورد استفاده در نظر گرفته شود. برای مثال، در محیطهای با رطوبت بالا، واشرهای مسی با مقاومت بالا در برابر خوردگی انتخاب شود.

- فشار و بار: تحمل واشرهای مسی در برابر فشار و بار مورد نیاز باید با توجه به نیازهای برنامه مشخص شود. واشرهای مسی با ضخامت و قدرت مناسب برای مقاومت در برابر فشار مناسب انتخاب شوند.

- اندازه و ابعاد: اندازه و شکل واشرها باید با ابعاد و نیازهای قطعات مورد استفاده هماهنگ شود. اندازهگیری دقیق و انتخاب صحیح ابعاد واشرها مهم است تا جلوی مشکلات احتمالی از جمله فشار نامناسب یا فشار نامناسب را بگیرد.

- کیفیت ساخت: واشرهای مسی باید از مس با کیفیت و با استفاده از فرآیندهای تولید دقیق و استاندارد ساخته شوند. این شامل روشهای متعارف تولید و کنترل کیفیت مانند بازرسی دقیق و تستهای استاندارد میشود.

- مقاومت الکتریکی و حرارتی: در صورتی که واشرهای مسی برای انتقال جریان الکتریکی یا حرارت استفاده میشوند، مقاومت الکتریکی و حرارتی آنها باید مورد بررسی و تضمین شود.

- نصب و استفاده صحیح: نحوه نصب واشرهای مسی نیز بسیار مهم است. اطمینان حاصل شود که واشرها به درستی بین قطعات نصب شدهاند و به طور کامل فشار و بار را توزیع میکنند.

با رعایت این نکات، استفاده از واشرهای مسی میتواند به بهبود عملکرد و عمر مفید قطعات و سیستمهای مختلف کمک کند و از احتمال وقوع مشکلات و خرابیها جلوگیری کند.

پیشرفتها و روند توسعه واشر مسی

در سالهای اخیر، توسعه و پیشرفتهای قابل توجهی در زمینه واشر مسی به وجود آمده است. این پیشرفتها شامل بهبود فرآیندهای تولید واشر، بهبود کیفیت و دقت ساخت، بهینهسازی مواد و متریالهای استفاده شده، و انعطاف پذیری بیشتر در طراحی واشرها میشود. با استفاده از فناوریهای پیشرفته تولید، مانند تکنیکهای CNC و فرآیندهای اکستروژن، تولید واشرهای مسی به دقت و کیفیت بالاتری رسیده است.

همچنین، استفاده از محاسبات رایانهای و شبیهسازیهای مهندسی بهبودهای قابل توجهی در طراحی واشرها و بهینهسازی عملکرد آنها ایجاد کرده است. این پیشرفتها منجر به افزایش عمر مفید واشرها، افزایش کارایی سیستمها، کاهش هزینهها و افزایش رضایت مشتریان شده است. به طور کلی، صنعت واشر مسی با روند پیشرفتهای مداوم و بهرهگیری از فناوریهای نوین، به سرعت در حال رشد و توسعه میباشد.

نتیجهگیری

با توجه به ویژگی های خاص واشر مسی که دارد در نتیجه، از جمله مقاومت در برابر خوردگی، هدایت حرارتی و الکتریکی، و انعطاف پذیری، در انواع مختلفی از صنایع و برنامههای فنی مورد استفاده قرار میگیرند. با توجه به توسعه و پیشرفتهای اخیر در فرآیندهای تولید، کیفیت و دقت ساخت، و بهرهگیری از فناوریهای نوین، واشر مسی بهترین عملکرد را ارائه میدهند و به بهبود کارایی و عملکرد سیستمها کمک میکنند. با رعایت نکات مهم در انتخاب، استفاده، و کنترل کیفیت، استفاده از واشرهای مسی میتواند به عملکرد بهتر و دوام بیشتر قطعات و سیستمها کمک کند و نقش مهمی در صنایع مختلف ایفا کند.

A washer is a thin plate (typically disk-shaped, but sometimes square) with a hole (typically in the middle) that is normally used to distribute the load of a threaded fastener, such as a bolt or nut. Other uses are as a spacer, spring (Belleville washer, wave washer), wear pad, preload indicating device, locking device, and to reduce vibration (rubber washer).

Washers are usually metal or plastic. High-quality bolted joints require hardened steel washers to prevent the loss of pre-load due to brinelling after the torque is applied. Washers are also important for preventing galvanic corrosion, particularly by insulating steel screws from aluminium surfaces. They may also be used in rotating applications, as a bearing. A thrust washer is used when a rolling element bearing is not needed either from a cost-performance perspective or due to space restraints. Coatings can be used to reduce wear and friction, either by hardening the surface or by providing a solid lubricant (i.e. a self-lubricating surface).

The origin of the word is unknown. The first recorded use of the word was in 1346; however, the first time its definition was recorded was in 1611.

Rubber or fiber gaskets used in taps (or faucets, valves, and other piping connections) as seal against water leaks are sometimes referred to colloquially as washers; but, while they may look similar, washers and gaskets are usually designed for different functions and made differently. from Wikipedia

هیدروکالا | انواع شیلنگ | صنعتی | هیدرولیکی | اتصالات | کوپلینگ | فلنچ

هیدروکالا | انواع شیلنگ | صنعتی | هیدرولیکی | اتصالات | کوپلینگ | فلنچ

یکی از دلایل محبوبیت واشرهای مسی، مقاومت بالای آنها در برابر زنگزدگی و خوردگی است که باعث میشود در محیطهای مرطوب عملکرد بهتری داشته باشند. خرید از هیدروکالا این اطمینان را به من داد.و اینکه علاوه بر کارایی بالا، واشرهای مسی ظاهری زیبا دارند که به زیبایی پروژههای صنعتی و ساختمانی کمک میکند. هیدروکالا تنوع خوبی از این محصولات دارد.