فشار کاری شیلنگ چقدر هست؟ سوالی که در دنیای تجهیزات صنعتی، به صورت متعدد پرسیده می شود پس شیلنگ فقط یک لوله نیست؛ بلکه بخشی از یک سیستم حیاتی است که باید در برابر فشار، دما و محیطهای خشن دوام بیاورد. اما آیا تا به حال دقیق فکر کردهاید که «فشار کاری شیلنگ» یعنی چه؟ یا اینکه چرا بعضی شیلنگها با اینکه سالم بهنظر میرسند، ناگهان در حین استفاده ترکیده یا نشتی میدهند؟

پاسخ، دقیقاً در شناخت تفاوت میان فشار کاری، فشار تست و فشار ترکیدگی نهفته است.

برخی افراد، فشار ترکیدگی را معیار انتخاب میدانند، غافل از اینکه آن فقط حد نهایی تحمل است، نه فشار واقعی کاربردی.

برخی دیگر، صرفاً به ظاهر یا برند توجه میکنند، بدون توجه به اینکه فشار کاری واقعی سیستم باید با فشار کاری شیلنگ همخوانی دقیق داشته باشد.

در این مقاله، قرار است قدمبهقدم بررسی کنیم:

فشار کاری شیلنگ دقیقاً به چه معناست و چطور محاسبه میشود؟

فشار تست و فشار ترکیدگی چه تفاوتی با فشار کاری دارند؟

کدامیک برای انتخاب شیلنگ مهمتر است؟

و در نهایت، چطور شیلنگی بخریم که نهتنها مناسب فشار سیستم ماست، بلکه ایمن و ماندگار هم هست؟

اگر در صنایع زیر فعالیت دارید، این مقاله میتواند از خسارتهای میلیونی و ایستگاههای ازکارافتاده جلوگیری کند:

نفت و گاز و پتروشیمی

صنایع غذایی

ماشینآلات راهسازی

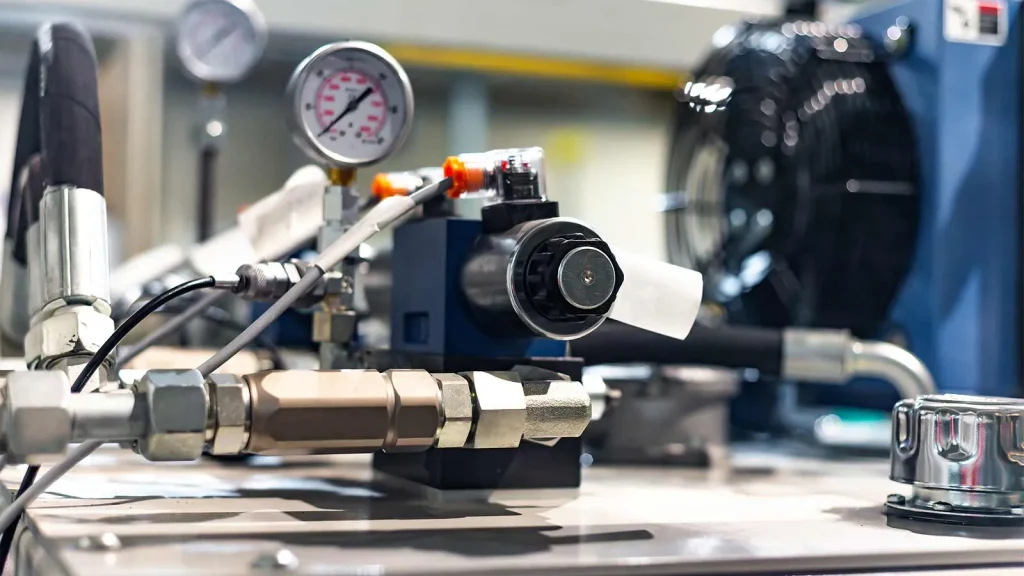

هیدرولیک و پنوماتیک

انتقال بخار، مواد شیمیایی یا سوخت

📌 پس اگر حتی یکبار شیلنگی دیدهاید که بدون هشدار دچار نشتی یا ترکیدگی شده، این مطلب دقیقاً برای شماست.

فهرست مطالب

فشار کاری شیلنگ چیست؟

فشار کاری یا Working Pressure به فشار ثابتی گفته میشود که شیلنگ میتواند در طول زمان، بهصورت مداوم و ایمن تحمل کند. این عدد یکی از مهمترین مشخصات فنی هر شیلنگ صنعتی است و در واقع، نشان میدهد شیلنگ برای چه سطحی از فشار طراحی و تست شده است.

چرا فشار کاری اینقدر مهم است؟

چون اگر فشاری که داخل سیستم شما جریان دارد از فشار کاری شیلنگ بالاتر برود، ممکن است اتفاقات زیر بیفتد:

نشتی از جداره یا اتصالات شیلنگ

بادکردگی یا تورم در دیوارهها

پارگی تدریجی یا ناگهانی

و در موارد جدی، خطر انفجار یا آسیب به دستگاهها و اپراتورها

فشار کاری روی چه عواملی بستگی دارد؟

هر شیلنگ، فشار کاری متفاوتی دارد. این فشار به موارد زیر بستگی دارد:

جنس لایه داخلی شیلنگ (مثل PVC، NBR، EPDM، سیلیکون، کامپوزیت)

ساختار شیلنگ (نخدار، فنردار، سیمدار، دولایه، سهلایه…)

قطر داخلی و ضخامت دیواره

نوع سیال و دمای عبوری

میزان فرسودگی و عمر کارکرد

مثال کاربردی:

فرض کنید شما در یک خط هوای فشرده با فشار ۱۲ بار کار میکنید. اگر شیلنگی بخرید که فشار کاریاش فقط ۱۰ بار باشد، حتی اگر فشار لحظهای از ۱۰ بار بالاتر نرود، باز هم در طول زمان شیلنگ ضعیف میشود و عمرش کاهش پیدا میکند.

در عوض، اگر شیلنگی با فشار کاری ۱۵ یا ۱۶ بار بخرید، سیستم شما ایمنتر و بادوامتر خواهد بود.

فشار کاری با چه واحدهایی نمایش داده میشود؟

معمولترین واحدها:

Bar (بار): رایجترین در ایران و اروپا (۱ بار = تقریباً فشار یک اتمسفر)

PSI (پوند بر اینچ مربع): بیشتر در آمریکا

MPa (مگاپاسکال): در اسناد فنی و مهندسی

برای تبدیل سریع:

۱ بار ≈ 14.5 PSI

۱۰ بار ≈ 1 MPa

آیا فشار کاری همیشه ثابت است؟

نه کاملاً. فشار کاری که کارخانه روی محصول درج میکند، معمولاً در دمای استاندارد (مثلاً ۲۰ تا ۲۵ درجه سانتیگراد) اندازهگیری شده. اما اگر سیال شما داغ، سرد، خورنده یا ساینده باشد، فشار کاری واقعی شیلنگ کاهش پیدا میکند.

فشار تست شیلنگ چیست و چه تفاوتی با فشار کاری دارد؟

فشار تست یا Test Pressure فشاری است که یک شیلنگ در زمان تست و کنترل کیفیت در کارخانه تحمل میکند تا مشخص شود توانایی عبور از فشار کاری اعلامشده را دارد یا نه. این عدد معمولاً بین ۱.۵ تا ۲ برابر فشار کاری واقعی است.

تعریف ساده:

فشار تست یعنی فشاری که کارخانه به شیلنگ وارد میکند تا مطمئن شود در فشار کاری دچار نشتی، تورم یا پارگی نمیشود.

چرا شیلنگ باید با فشار تست بالاتر بررسی شود؟

زیرا فشار واقعی در سیستمهای صنعتی معمولاً ثابت و بینوسان نیست. ممکن است به دلایل مختلف، سیستم دچار شوک، نوسان یا افزایش لحظهای فشار شود. به همین دلیل، شیلنگ باید حاشیهای از ایمنی مهندسیشده داشته باشد.

نسبت معمول فشار تست به فشار کاری:

| فشار کاری (بار) | فشار تست (بار) | نسبت |

|---|---|---|

| 10 | 15 | 1.5 |

| 16 | 24 | 1.5 |

| 20 | 30 | 1.5 |

| 25 | 37.5 | 1.5 |

در شیلنگهای ویژه مانند شیلنگ بخار یا شیلنگ کامپوزیت سوخت، این نسبت ممکن است به ۲ برابر هم برسد، چون ایمنی حیاتیست.

فشار تست چگونه انجام میشود؟

این آزمایش معمولاً با آب یا روغن انجام میشود که به آن تست هیدرواستاتیک میگویند.

مراحل:

دو سر شیلنگ با اتصالات بسته میشود

سیال (آب یا روغن) به داخل تزریق میشود

فشار تا مقدار مشخصی بالا میرود

در آن فشار نگه داشته میشود و وضعیت شیلنگ (نشتی، بادکردگی، صدا، شکست) بررسی میشود

نکته مهم برای مصرفکننده:

فشار تست را با فشار قابلاستفاده اشتباه نگیرید!

اگر فشار کاری سیستم شما ۲۰ بار است، شیلنگی که فشار تست ۲۵ بار دارد کافی نیست؛ شما باید دنبال شیلنگی باشید که فشار کاری آن ۲۰ بار باشد و فشار تست آن حداقل ۳۰ بار.

تفاوت فشار تست با فشار کاری در یک جمله:

فشار کاری = فشاری که شیلنگ میتواند بهطور مداوم و ایمن تحمل کند

فشار تست = فشاری که شیلنگ فقط در کارخانه و تحت نظارت کنترل کیفیت تحمل میکند

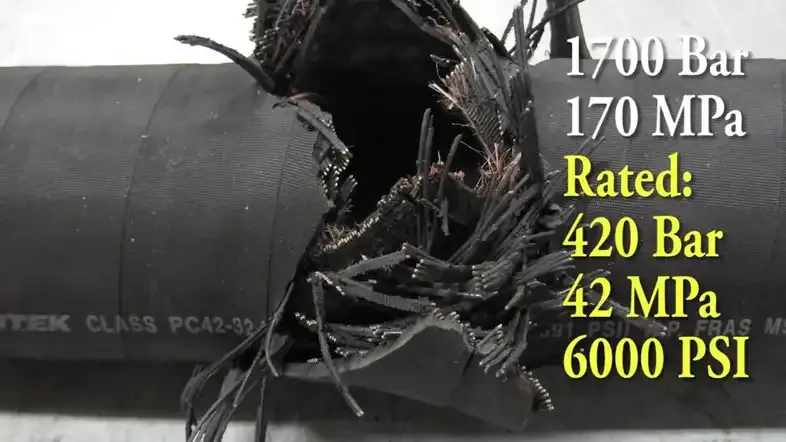

فشار ترکیدگی شیلنگ چیست و چرا نباید فریبش را بخوریم؟

فشار ترکیدگی یا Burst Pressure، حداکثر فشاری است که یک شیلنگ میتواند برای یک لحظه بسیار کوتاه و بدون هشدار، تحمل کند قبل از اینکه بهطور کامل بترکد یا از هم بپاشد. این مقدار در واقع مرز نهایی مقاومت شیلنگ است.

تعریف دقیقتر:

فشار ترکیدگی، بالاترین فشاری است که یک شیلنگ تحت آزمایش، برای چند ثانیه توان تحمل آن را دارد قبل از شکست کامل.

تفاوت فنی با فشار تست و فشار کاری:

| نوع فشار | هدف استفاده | نسبت معمول به فشار کاری | مدت تحمل |

|---|---|---|---|

| فشار کاری | استفاده روزمره و پیوسته | 1 برابر | دائمی |

| فشار تست | بررسی ایمنی کارخانهای | 1.5 تا 2 برابر | چند دقیقه |

| فشار ترکیدگی | حد نهایی شکست فیزیکی | 3 تا 4 برابر | چند ثانیه |

مثلاً اگر فشار کاری یک شیلنگ ۱۰ بار باشد، فشار تست آن ۱۵ بار و فشار ترکیدگی آن حدود ۳۰ تا ۴۰ بار خواهد بود.

فشار ترکیدگی چه کاربردی دارد؟

بیشتر برای مهندسان طراحی و تولیدکنندگان اهمیت دارد، نه برای مصرفکننده عادی

بهنوعی مشخص میکند که آیا شیلنگ میتواند در شرایط اضطراری یا خطا، چند ثانیهای مقاومت کند یا نه

بعضی پروژههای نظامی، شیمیایی یا انتقال سوخت، حتماً به فشار ترکیدگی توجه ویژه دارند

اشتباه رایج مصرفکنندهها:

بسیاری فکر میکنند اگر یک شیلنگ فشار ترکیدگی ۶۰ بار دارد، میتوانند از آن در سیستم ۵۰ بار استفاده کنند!

اما در واقع:

در این حالت، شیلنگ زیر فشاری بیش از حد مجاز قرار میگیرد

دوام آن بهشدت کاهش مییابد

احتمال ترکیدگی بدون هشدار وجود دارد

حتی ممکن است تست نهایی کارخانه را پاس کند ولی در عمل بشکند!

آیا فشار ترکیدگی را باید در خرید در نظر گرفت؟

✅ بله، اما فقط بهعنوان یک معیار کمکی برای ضریب ایمنی.

❌ خیر، نباید بهتنهایی معیار انتخاب باشد.

مهمترین عامل همچنان فشار کاری شیلنگ است.

همیشه شیلنگی انتخاب کنید که فشار کاری آن با سیستم شما هماهنگ باشد،

و فشار تست و فشار ترکیدگی آن نیز در محدوده استاندارد و ایمن قرار گیرد.

تفاوت فشار کاری، تست و ترکیدگی در شیلنگ؛ فرق واقعی کجاست؟

در نگاه اول، شاید فشار کاری، فشار تست و فشار ترکیدگی اعداد سادهای روی کاغذ بهنظر برسند. اما در عمل، این سه عدد دقیقاً سه سطح کاملاً متفاوت از عملکرد شیلنگ را نشان میدهند. در این بخش، این تفاوتها را بهصورت فنی، کاربردی و قابلفهم بررسی میکنیم تا هیچوقت دچار اشتباه در خرید نشوید.

🔹 فشار کاری = استفاده عادی و مداوم

این فشار، بیشترین فشاری است که شیلنگ میتواند در شرایط استاندارد (دمای معمول، جریان ثابت و سیال غیرخورنده) بهصورت مداوم تحمل کند بدون اینکه دچار تغییر فرم، نشتی یا آسیب شود.

✅ فشار کاری، همان چیزی است که باید با فشار سیستم شما هماهنگ باشد.

🔹 فشار تست = تست کارخانه برای بررسی کیفیت

فشاری است که در کارخانه هنگام کنترل کیفیت به شیلنگ وارد میشود تا مطمئن شوند مشخصات اعلامشده روی برچسب واقعاً درست هستند.

✅ فشار تست معمولاً ۱.۵ برابر فشار کاری است و تنها برای چند دقیقه اعمال میشود.

🔹 فشار ترکیدگی = مرز نهایی تحمل

این فشار، عددی است که اگر حتی برای چند ثانیه از آن عبور شود، شیلنگ بدون هشدار میترکد.

✅ فشار ترکیدگی در بیشتر استانداردها حدود ۳ تا ۴ برابر فشار کاری تعریف میشود. اما فقط یک عدد ایمنی تئوریک است، نه معیار استفاده روزمره.

🔸 مقایسه سریع (مثال عددی):

فرض کنید یک شیلنگ فشار کاری ۲۰ بار دارد.

در این صورت معمولاً:

فشار تست: ۳۰ بار

فشار ترکیدگی: 60 تا 80 بار

اگر سیستم شما ۲۳ بار فشار دارد، آیا این شیلنگ مناسب است؟

🔴 خیر! چون فشار کاریاش فقط ۲۰ بار است، و در درازمدت آسیب خواهد دید—even اگر فشار ترکیدگی بالا باشد.

🔍 جدول مقایسه فنی:

| ویژگی | فشار کاری | فشار تست | فشار ترکیدگی |

|---|---|---|---|

| تعریف | فشار مجاز دائمی | فشار بررسی در کارخانه | حداکثر فشار لحظهای |

| زمان اعمال | دائمی | چند دقیقه | چند ثانیه |

| نسبت به فشار کاری | ۱ | ۱.۵ تا ۲ برابر | ۳ تا ۴ برابر |

| استفاده کاربردی | انتخاب شیلنگ | بررسی کیفیت ساخت | طراحی مهندسی/ایمنی |

| دیده شدن توسط مشتری | همیشه روی لیبل | گاهی روی کاتالوگ | اغلب فقط در دیتاشیت فنی |

| قابل اطمینانترین؟ | ✅ بله | ⚠️ فقط برای کنترل کیفیت | ❌ هرگز برای استفاده دائم |

هر سه فشار مهم هستند؛ اما فقط فشار کاری است که در انتخاب شیلنگ باید اولویت اول شما باشد.

فشار تست، نشانگر کیفیت تولید است،

و فشار ترکیدگی، صرفاً عددی است برای احتیاط نهایی.

چه عواملی بر فشار کاری، تست و ترکیدگی شیلنگ تأثیر میگذارند؟

وقتی صحبت از مقاومت شیلنگ در برابر فشار میشود، فقط به عدد روی لیبل بسنده نکنید. در واقع، عوامل زیادی وجود دارند که میتوانند باعث افزایش یا کاهش فشار کاری، فشار تست و حتی فشار ترکیدگی شوند. شناخت این عوامل، شما را در انتخاب یک شیلنگ ایمن، بادوام و سازگار با شرایط واقعی سیستمتان کمک میکند.

🔹 ۱. نوع مواد اولیه (جنس لایه داخلی و بیرونی)

مثالها:

PVC → ارزان، سبک، ولی مقاومت پایینتر به فشار

لاستیک NBR یا EPDM → مقاومت بالا در برابر فشار و دما

سیلیکون → مناسب برای دماهای بالا ولی فشار کاری متوسط

PTFE (تفلون) → مقاوم در برابر فشار بالا و مواد خورنده

کامپوزیت چند لایه → مقاوم به سوخت و فشارهای متغیر

📌 هرچه ماده اولیه انعطافپذیرتر و مقاومتر به کشش باشد، فشار ترکیدگی و تست بالاتری خواهد داشت.

🔹 ۲. نوع تقویتکننده داخلی (ساختار آرماتور شیلنگ)

| وع تقویت | مزیتها | کاربرد |

|---|---|---|

| نخ پلیاستر/نایلون | سبک، ارزان، مناسب فشار متوسط | شیلنگ نخدار صنعتی، شیلنگ آب تحت فشار |

| سیم فولادی (مارپیچ یا بافته) | تحمل بالا در برابر فشار | شیلنگ هیدرولیک، بخار، کامپوزیت |

| فنر فولادی (فنر مارپیچی) | مقاوم در برابر لهشدگی و مکش | شیلنگ مکنده یا تخلیه |

هرچه تقویت داخلی قویتر و مهندسیشدهتر باشد، شیلنگ در برابر فشار تست و ترکیدگی مقاومتر عمل میکند.

🔹 ۳. ضخامت دیواره و قطر شیلنگ

شیلنگهایی با دیواره ضخیمتر معمولاً تحمل فشار بالاتری دارند

ولی در شیلنگهای با قطر داخلی زیاد، فشار ترکیدگی بهشکل محسوسی کاهش مییابد

📌 به همین دلیل، شیلنگهای ½ اینچ فشار بیشتری نسبت به شیلنگهای 2 اینچ تحمل میکنند

🔹 ۴. نوع سیال عبوری

نوع سیال هم تأثیر زیادی روی عملکرد دارد:

| سیال | اثر بر فشار | توضیح |

|---|---|---|

| آب یا هوا | فشار نرمال | بدون خوردگی |

| روغن | ممکن است باعث نرم شدن بعضی مواد شود | حتماً از NBR یا کامپوزیت استفاده شود |

| اسید یا باز | شدیداً خورنده | نیاز به شیلنگ مقاوم شیمیایی |

| بخار | دما بالا، فشار بالا | نیاز به شیلنگهای بخار با تقویت خاص |

🔹 ۵. دمای محیط و سیال

افزایش دما باعث کاهش مقاومت مواد میشود. مثلاً:

شیلنگی که فشار کاری آن در ۲۰ درجه، ۲۰ بار است

ممکن است در دمای ۸۰ درجه فقط ۱۴ بار فشار کاری واقعی داشته باشد!

📌 همیشه در سیستمهای حرارتی، از جدول دمایی کارخانه استفاده کن.

🔹 ۶. عمر شیلنگ و استهلاک

حتی بهترین شیلنگها هم در طول زمان فرسوده میشوند.

ترکهای ریز، تابخوردگیها، فشارهای لحظهای و اشعه UV میتوانند فشار ترکیدگی و حتی تست را بهشدت کاهش دهند.

✅ نتیجه؟ یک شیلنگ ۳ ساله با ظاهر سالم، ممکن است در فشار ۵۰٪ کمتر از حالت نو بترکد.

فشار واقعی شیلنگ چیزی فراتر از عدد کاتالوگ است.

شناخت شرایط کاری، سیال، دما، جنس، و عمر شیلنگ، تنها راه انتخاب مطمئن است.

بررسی فشار کاری، تست و ترکیدگی در انواع شیلنگ صنعتی (با مثال و جدول)

تا اینجا با مفاهیم اصلی فشار کاری، فشار تست و فشار ترکیدگی آشنا شدیم. حالا وقتشه که این مفاهیم رو در دنیای واقعی شیلنگها بررسی کنیم. در این بخش، چند نوع شیلنگ پرکاربرد در صنایع مختلف رو انتخاب کردیم و فشارهای مختلف اونها رو مقایسه کردیم تا بهتر درک کنیم که هر نوع شیلنگ چقدر توان تحمل دارد و در چه شرایطی باید استفاده شود.

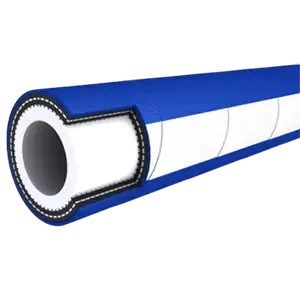

🔸 ۱. شیلنگ نخدار فشار قوی (صنعتی)

| ویژگی | مقدار |

|---|---|

| قطر داخلی | ¾ اینچ (19mm) |

| فشار کاری | 17 بار |

| فشار تست | 25 بار |

| فشار ترکیدگی | 51 بار |

| کاربرد | انتقال آب، روغن، هوا در فشار بالا |

✅ نکته: ساختار تقویتشده با نخ پلیاستر و لایه داخلی NBR باعث شده برای محیطهای روغنی مناسب باشد.

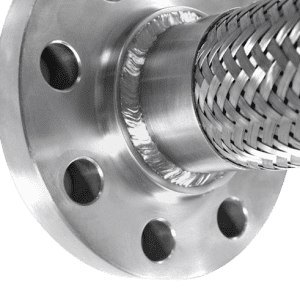

🔸 ۲. شیلنگ هیدرولیک دو لا سیم

| ویژگی | مقدار |

|---|---|

| قطر داخلی | ½ اینچ |

| فشار کاری | 275 بار |

| فشار تست | 413 بار |

| فشار ترکیدگی | 1100 بار |

| کاربرد | سیستمهای هیدرولیک با فشار بالا، ماشینآلات راهسازی و صنعتی سنگین |

✅ نکته: دو لایه سیم فولادی بافتهشده، استحکام بسیار بالایی ایجاد کرده و ایمنی سیستم رو تضمین میکنه.

🔸 ۳. شیلنگ کامپوزیت تخلیه سوخت

| ویژگی | مقدار |

|---|---|

| قطر داخلی | 2 اینچ |

| فشار کاری | 10 بار |

| فشار تست | 15 بار |

| فشار ترکیدگی | 30 بار |

| کاربرد | انتقال بنزین، گازوئیل، نفت سفید در مخازن و بنادر |

✅ نکته: ساختار چندلایه با فویل آلومینیوم و پلیپروپیلن مقاومت بالایی در برابر مواد شیمیایی خورنده دارد.

🔸 ۴. شیلنگ بخار تقویتشده

| ویژگی | مقدار |

|---|---|

| قطر داخلی | 1 اینچ |

| فشار کاری | 6 بار |

| فشار تست | 9 بار |

| فشار ترکیدگی | 20 بار |

| کاربرد | انتقال بخار اشباع در فشار پایین (صنایع غذایی و نساجی) |

✅ نکته: استفاده از لاستیک EPDM مخصوص بخار با تقویت نخ نسوز، برای کار با دمای بالا تا ۱۶۰ درجه سانتیگراد مناسب است.

🔸 ۵. شیلنگ سیلیکونی آزمایشگاهی

| ویژگی | مقدار |

|---|---|

| قطر داخلی | 6mm |

| فشار کاری | 2 بار |

| فشار تست | 3 بار |

| فشار ترکیدگی | 6 بار |

| کاربرد | انتقال سیالات در تجهیزات پزشکی، پمپهای محیطی و آزمایشگاهها |

✅ نکته: در عوض فشار کاری پایین، مقاومت عالی در برابر حرارت، خنثی بودن شیمیایی و انعطافپذیری بالا دارد.

✳️ تحلیل نهایی این بخش:

| نوع شیلنگ | فشار کاری | فشار تست | فشار ترکیدگی | ضریب ایمنی |

|---|---|---|---|---|

| نخدار صنعتی | 17 بار | 25 بار | 51 بار | 1.5 تا 3 |

| هیدرولیک دو لا سیم | 275 بار | 413 بار | 1100 بار | 1.5 تا 4 |

| کامپوزیت | 10 بار | 15 بار | 30 بار | 1.5 تا 3 |

| بخار EPDM | 6 بار | 9 بار | 20 بار | 1.5 تا 3.3 |

| سیلیکونی | 2 بار | 3 بار | 6 بار | 1.5 تا 3 |

انتخاب شیلنگ فقط با نگاه به ظاهر یا جنس اشتباهه؛

باید نوع کاربرد، فشار کاری سیستم، و فشار واقعی قابل تحمل شیلنگ بررسی بشه.

اشتباهات رایج در انتخاب فشار مناسب شیلنگ

در نگاه اول، خرید شیلنگ صنعتی شاید کار سادهای بهنظر برسه: مشخصات رو بخون، قیمت رو مقایسه کن، بخریدش!

اما واقعیت اینه که نداشتن آگاهی از تفاوت فشار کاری، تست و ترکیدگی باعث شده خیلیها شیلنگ اشتباه انتخاب کنن و بعدها با نشتی، ترکیدن، خسارت به دستگاه، حتی آسیبهای جانی و تعطیلی خط تولید روبهرو بشن.

در ادامه، ۵ اشتباه متداول رو مرور میکنیم که نباید تکرارشون کنید:

❌ ۱. انتخاب شیلنگ فقط براساس فشار ترکیدگی

بعضیها فکر میکنن هرچی فشار ترکیدگی بالاتر باشه، یعنی شیلنگ ایمنتره!

در صورتیکه فشار ترکیدگی فقط یک مرز بحرانی و تئوریکه و هیچوقت نباید بهش بهعنوان فشار مصرف نگاه کرد.

🔻 نتیجه: شیلنگ زیر فشار زیاد قرار میگیره، سریع فرسوده میشه یا در اولین شوک ناگهانی میترکه.

❌ ۲. بیتوجهی به فشار کاری واقعی سیستم

گاهی کاربر فقط فشار پمپ رو در نظر میگیره، ولی:

فشار نوسانی در مسیر هست

دمای سیال بالا رفته

طول مسیر زیاد شده

یا چند نقطه افت فشار وجود داره

📌 همیشه فشار ماکزیمم واقعی سیستم رو در نظر بگیر و ضریب اطمینان 1.25 تا 1.5 برابر فشار کاری رو لحاظ کن.

❌ ۳. استفاده از شیلنگ نامناسب برای سیال خاص

شیلنگی که برای آب مناسبه، لزوماً برای روغن یا بخار مناسب نیست. بعضی مواد (مثل بنزین، اسید، یا بخار اشباع) ساختار لایه داخلی شیلنگ رو تخریب میکنن و باعث افت شدید مقاومت به فشار میشن.

❌ ۴. توجه نکردن به شرایط دمایی محیط

حتی اگر فشار کاری شیلنگ با سیستم هماهنگ باشه، ولی در دمای بالا کار کنه (مثلاً نزدیک کوره، یا با سیال داغ)، ممکنه دچار تورم، نرمشدگی یا پارگی بشه.

📌 فشار کاری در کاتالوگها معمولاً در دمای ۲۰ تا ۲۵ درجه سنجیده شده. اگه دما بالاست، حتماً جدول دمایی رو ببین.

❌ ۵. خرید شیلنگ بدون مشخصات فنی معتبر

شیلنگهایی که مشخصات فشارشون فقط روی بستهبندی نوشته شده و فاقد دیتاشیت واقعی یا تست کنترل کیفیت هستن، قابل اعتماد نیستن. ممکنه فشار واقعیشون خیلی پایینتر از چیزی باشه که اعلام شده.

✅ همیشه از تأمینکننده معتبر (مثل هیدروکالا) بخرید که محصولات با تست واقعی ارائه میده.

انتخاب ناآگاهانه شیلنگ، فقط یه اشتباه ساده نیست؛ ممکنه تبدیل به یک حادثه صنعتی پرهزینه بشه.

با شناخت فشارها و شرایط کاربرد، انتخاب شما هوشمندانهتر خواهد بود.

راهنمای انتخاب شیلنگ مناسب بر اساس فشار کاری

تا اینجا یاد گرفتیم که فشار کاری مهمترین پارامتر در انتخاب شیلنگه. ولی سؤال اصلی اینه:

چطور شیلنگی انتخاب کنیم که فشار سیستم ما رو بهدرستی و ایمن تحمل کنه؟

تو این بخش یه راهنمای ۴ مرحلهای کاربردی میدیم که میتونه از کارگاههای کوچک تا کارخانههای بزرگ مفید باشه.

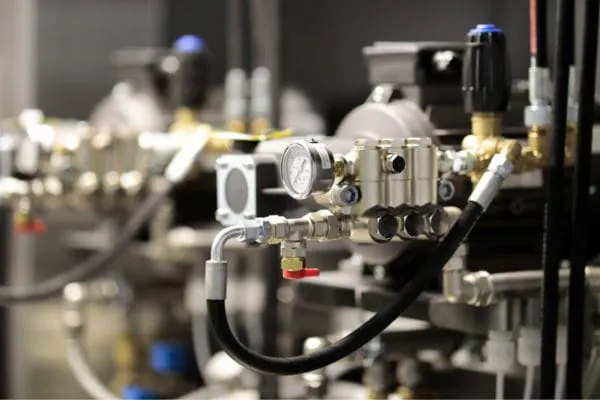

✅ مرحله اول: فشار واقعی سیستم رو دقیق اندازه بگیر

از فشارسنجهای مطمئن استفاده کن

فشار نهایی سیستم رو در شلوغترین ساعت کاری بسنج

اگر سیستم نوسان فشار یا شوک داره، بالاترین مقدار ممکن رو در نظر بگیر

📌 اگه فشار سیستم ۱۶ بار نشون داد، مبنات رو روی ۱۸ یا حتی ۲۰ بار بذار.

✅ مرحله دوم: مشخصات شیلنگهارو بررسی کن

هر شیلنگ صنعتی باید یه برگه فنی (دیتاشیت) یا حداقل یک جدول مشخصات داشته باشه. موارد زیر رو بررسی کن:

فشار کاری اعلامشده (Working Pressure)

فشار تست و ترکیدگی

دمای کاری مجاز

نوع سیال قابل انتقال

نوع تقویتکننده داخلی

📌 اگه محصول هیچکدوم از اینا رو نداره یا فقط یه عدد تبلیغاتی روش خورده، سراغش نرو!

✅ مرحله سوم: ضریب اطمینان لحاظ کن

برای هر کاربرد صنعتی باید بین ۱.۲۵ تا ۱.۵ برابر فشار سیستم، بهعنوان ضریب اطمینان در نظر گرفته بشه.

یعنی اگه فشار سیستم ۱۰ بار باشه، شیلنگی بگیر که فشار کاریاش حداقل ۱۳ تا ۱۵ بار باشه.

🔒 ضریب ایمنی = امنیت تجهیزات + سلامت اپراتور + عمر بیشتر شیلنگ

✅ مرحله چهارم: شرایط محیطی و سیال رو در نظر بگیر

آیا دمای سیال بالاست؟

آیا مواد خورنده عبور میکنه؟

آیا مسیر شیلنگ در معرض نور آفتاب یا اصطکاک با سطوحه؟

چند بار در روز روشن و خاموش میشه سیستم؟

📌 این عوامل ممکنه باعث بشن نیاز به شیلنگی با فشار کاری بالاتر یا ساختار مقاومتر داشته باشید.

🎯 مثال کاربردی انتخاب:

فرض کنید شما میخواید برای یک دستگاه انتقال روغن صنعتی با فشار کاری ۱۳ بار و دمای ۶۰ درجه، شیلنگ بخرید.

چهکار میکنید؟

فشار واقعی سیستم = ۱۳ بار

دما = نسبتاً بالاست

سیال = روغن، نیاز به مقاومت شیمیایی

ضریب اطمینان = حداقل ۱.۵

✅ پس باید دنبال شیلنگی باشید با این ویژگیها:

فشار کاری حداقل ۲۰ بار

مقاوم در برابر روغن (NBR یا کامپوزیت)

تحمل دمای ۶۰ درجه

دارای لایه نخدار یا سیمدار برای فشار بالا

شیلنگی بخرید که متناسب با فشار کاری سیستم، نوع سیال، و شرایط محیطی شما طراحی شده باشه؛

نه فقط شیلنگی که تو بازار فراوونه یا ارزونتره.

فشار کاری، تست و ترکیدگی در استانداردهای بینالمللی

شاید تا اینجا همهچیز شفاف شده باشه، اما اگه بخوای بدونی این فشارها چطوری در سطح جهانی تعریف و تست میشن، باید با برخی از معروفترین استانداردهای بینالمللی در صنعت شیلنگ آشنا بشی.

این استانداردها تضمین میکنن که فشارهای اعلامشده روی برچسب شیلنگ، واقعاً قابل اعتماد و تستشده هستن.

🔸 ۱. استاندارد ISO 1402

این یکی از مهمترین استانداردها برای تست فشار هیدرواستاتیک شیلنگهاست.

تعیین نحوه انجام تست فشار کاری و ترکیدگی

نحوه بستن اتصالات تستی

مدتزمان نگهداشتن فشار

شرایط دمایی و نوع سیال تست (آب، روغن، هوا)

✅ طبق ISO 1402، فشار تست باید ۱.۵ برابر فشار کاری باشد و به مدت ۵ دقیقه بدون نشتی یا تغییر شکل حفظ شود.

🔸 ۲. استاندارد SAE J343

این استاندارد، مخصوص شیلنگهای هیدرولیک هست و خیلی در بازار آمریکا و برندهای بینالمللی رعایت میشه.

فشار کاری، فشار ضربهای (impulse)، فشار ترکیدگی

سیکل تستهای ضربهای با نوسان فشار

تست در دمای بالا و پایین

✅ در این استاندارد، فشار ترکیدگی باید ۴ برابر فشار کاری باشه، بهویژه در شیلنگهای سری R1 و R2.

🔸 ۳. استاندارد DIN EN 853 / EN 854 / EN 856

استانداردهای آلمانی (که در اروپا بهشدت رایجن) برای شیلنگهای هیدرولیکی و صنعتی.

EN 853: شیلنگ یک یا دو لا سیم

EN 854: شیلنگ نخدار صنعتی

EN 856: شیلنگهای چند لا سیم و فوقفشار بالا

📌 این استانداردها دقیقاً فشار تست، فشار ترکیدگی و شرایط آزمایشگاه رو تعریف میکنن.

🔸 ۴. API 7K و API 16C (برای صنایع نفت و گاز)

در حوزه حفاری و انتقال سیالات در چاههای نفت، API تعیینکنندهست.

فشار کاری برای شیلنگهای BOP

فشار لحظهای شوک

آزمونهای شعله، فشار، ارتعاش

✅ خیلی از شیلنگهای کامپوزیت با استاندارد API ساخته میشن تا در برابر نوسانات شدید فشار و شرایط سخت عملیاتی مقاوم باشن.

🔸 تفاوت نگاه استانداردها به فشار:

| تاندارد | فشار تست | فشار ترکیدگی | حوزه کاربرد |

|---|---|---|---|

| ISO 1402 | 1.5× فشار کاری | 3× فشار کاری | عمومی، صنعتی |

| SAE J343 | 2× فشار کاری | 4× فشار کاری | هیدرولیک، راهسازی |

| DIN EN 853 | 1.5× فشار کاری | 3× فشار کاری | اروپا، هیدرولیک |

| API 7K / 16C | 2× فشار کاری | تعریف اختصاصی | نفت، حفاری، فشار بالا |

📌 نکته کلیدی برای خریدار:

اگر روی محصولی نوشته شده “مطابق با استاندارد ISO 1402 تست شده” یا “SAE certified”، یعنی اون شیلنگ از فیلترهای تست سختگیرانه عبور کرده.

پس میتونی با خیال راحتتر به فشار کاری اعلامشده اعتماد کنی.

سؤالات متداول درباره فشار کاری، تست و ترکیدگی شیلنگ

❌ نه. فشار تست فقط در کارخانه برای بررسی ایمنی استفاده میشه و نمیتونه جای فشار کاری واقعی رو بگیره.

اگر فشار کاری سیستم از فشار کاری شیلنگ بالاتر باشه، دیر یا زود دچار فرسودگی، بادکردگی یا حتی ترکیدگی میشی.

دلایل زیادی داره، از جمله:

دمای بالا باعث تضعیف ساختار شیلنگ شده

سیال خورنده بوده و جداره داخلی رو تخریب کرده

شیلنگ مستهلک بوده یا ترک مویینگی داشته

فشار لحظهای ناگهانی (pressure spike) وارد شده

✅ حتی اگه فشار سیستم کمتر از فشار کاری باشه، عوامل محیطی یا نوسانات میتونن شیلنگ رو از پا دربیارن.

از گیج فشار (manometer) استفاده کن و:

سیستم رو در حالت بیشترین مصرف تست کن

فشار رو در نقطهای نزدیک به شیلنگ موردنظر بگیر

اگه سیستمت نوسانیه، از دیتالاگر یا گیج عقربهای با نشانگر حداکثر استفاده کن

فقط زمانی میشه به فشار کاری اعتماد کرد که:

شیلنگ دارای تست معتبر کارخانهای باشه

در مشخصات محصول، استاندارد تست مثل ISO یا SAE ذکر شده باشه

از تأمینکنندهای معتبر مثل هیدروکالا تهیه شده باشه

📌 شیلنگهای بینامونشان یا فاقد دیتاشیت معتبر، فقط ظاهر خوبی دارن ولی در عمل ممکنه فاجعه درست کنن.

✅ بله، شیلنگهایی مثل:

شیلنگ هیدرولیک یک یا دو لا سیم: فشار بالا + انعطاف

شیلنگ کامپوزیت تخلیه سوخت: سبک + مقاوم به مواد شیمیایی + فشار کاری مناسب

شیلنگ نخدار صنعتی با ساختار سهلایه: مقاوم به آب و روغن + منعطف + قابل استفاده در هوای فشرده

✅ همه این شیلنگها رو میتونی در هیدروکالا پیدا کنی.

سوال پرسیدن نشونه حرفهای بودنه؛

هرچی بیشتر بدونی، شیلنگ بهتری انتخاب میکنی، امنیت بیشتری داری، و عمر تجهیزاتت طولانیتر میشه.

معرفی محصولات با فشار تست بالا در هیدروکالا

اگه تا اینجای مقاله رو خوندی، احتمالاً الان میدونی که نباید فقط به ظاهر شیلنگ یا قیمت نگاه کرد. فشار کاری، تست و ترکیدگی عوامل حیاتی هستن که باید موقع خرید در نظر گرفته بشن.

هیدروکالا با ارائهی شیلنگهایی که تستشده و دارای مشخصات واقعی هستن، خیال خریدار رو از بابت ایمنی و عملکرد راحت میکنه.

در ادامه، چند محصول شاخص که فشار تست بالا و ایمنی واقعی دارن رو معرفی میکنیم:

🔹 ۱. شیلنگ نخدار فشار قوی صنعتی

فشار کاری: 17 بار

فشار تست: 25 بار

فشار ترکیدگی: 51 بار

ساختار: لایه داخلی NBR + نخ تقویتشده

کاربرد: انتقال هوا، آب، روغن در کارگاهها، کارخانجات و خطوط تولید

🔹 ۲. شیلنگ هیدرولیک دو لا سیم

فشار کاری: تا 275 بار

فشار تست: بالای 400 بار

فشار ترکیدگی: بیش از 1000 بار

ویژگی: مقاومت در برابر فشارهای شوکی، نوسانات دمایی و خمش زیاد

کاربرد: ماشینآلات راهسازی، خطوط فشار بالا، پرسهای صنعتی

📎 مشاهده در دسته شیلنگ هیدرولیک

🔹 ۳. شیلنگ کامپوزیت تخلیه سوخت

فشار کاری: 10 بار

فشار تست: 15 بار

فشار ترکیدگی: حدود 30 بار

ویژگی: سبک، قابل انعطاف، مقاوم در برابر بنزین، نفت و مواد خورنده

کاربرد: پایانههای سوخت، کشتیها، تانکرها، جایگاهها

✳️ چرا از هیدروکالا خرید کنیم؟

محصولات تستشده طبق استاندارد ISO و DIN

مشاوره تخصصی قبل از خرید

ارسال به سراسر کشور

پشتیبانی فنی بعد از خرید

📌 اگر مطمئن نیستید کدام مدل برای سیستم شما مناسبتره، با کارشناسان فنی ما تماس بگیرید تا دقیقاً بر اساس فشار کاری واقعی سیستم شما راهنماییتون کنند.

جمعبندی نهایی: فقط عدد نیست، فشار واقعی را بشناس!

حالا دیگه کاملاً مشخص شد که وقتی صحبت از فشار در شیلنگها میشه، فقط یک عدد روی برچسب نیست.

بلکه:

فشار کاری = فشار واقعی و قابلاستفاده در طولانیمدت

فشار تست = فشار کارخانهای برای بررسی ایمنی

فشار ترکیدگی = آستانهی شکست لحظهای

و مهمتر از همه:

فشار کاری، تنها فشاریه که باید مبنای انتخاب شیلنگ قرار بگیره.

💡 اگه بخوای فقط یک نکته از این مقاله بهیاد بسپری، این باشه:

شیلنگی بخر که فشار کاریش با سیستم تو بخونه، و فشار تست و ترکیدگی اون توی محدودهٔ استاندارد باشه.

استفاده از شیلنگ نامناسب، فقط باعث هزینهٔ تعویض نمیشه؛ ممکنه باعث:

توقف خط تولید

آسیب به تجهیزات

نشت سیالات خطرناک

حتی خطرات جانی بشه

🎯 حالا وقت انتخاب هوشمندانهست

در هیدروکالا، شیلنگهایی ارائه میشه که:

فشار کاری، تست و ترکیدگیشون دقیق و تستشدهست

با استانداردهای ISO، DIN، SAE و API مطابقت دارن

مشاوره فنی رایگان قبل از خرید دارن

و متناسب با بودجه و نیاز واقعی شما دستهبندی شدن

📎 محصولات انواع شیلنگ صنعتی واقعی رو ببین

🔻 منتظر چی هستی؟

بیا حرفهای انتخاب کنیم، ایمن کار کنیم، و هزینههای اضافه رو کنار بذاریم.

هیدروکالا، همراه فنی تو در انتخاب شیلنگ درست!

هیدروکالا | انواع شیلنگ | صنعتی | هیدرولیکی | اتصالات | کوپلینگ | فلنچ

هیدروکالا | انواع شیلنگ | صنعتی | هیدرولیکی | اتصالات | کوپلینگ | فلنچ

عجبب مقاله ای بود با تمام اطلاعاتی که از شما گرفتم کاملا فرق فشار کاری فشار تست و فشار ترکیدگی رو فهمیدم ممنونم ازتون