✅ اگر فقط دنبال جواب سریع هستی، همینجاست بخون و برو!

اگر در حال انتخاب بین شیلنگ نخدار روغن و شیلنگ کامپوزیت هستی و وقت بررسی جزئیات فنی نداری، این نکته رو بدون:

🔹 اگر با سوختهای خطرناک، مواد اشتعالزا، یا مواد شیمیایی خورنده سروکار داری و ایمنی، دوام، و وزن کم برات مهمه، شیلنگ کامپوزیت انتخاب بهتریه.

🔹 اما اگر در یک محیط صنعتی معمولی کار میکنی و فقط با روغنهای سبک یا سنگین در فشار کاری محدود سر و کار داری، و به دنبال گزینهای اقتصادیتر هستی، شیلنگ نخدار روغن میتونه نیازت رو برطرف کنه.

✅ البته این فقط خلاصه داستانه! در ادامه مقاله، با بررسی فنی، تجربیات صنعتی و جدولهای مقایسهای دقیق، بهت کمک میکنیم تصمیم مطمئنتری بگیری.

تصور کن پروژهای در دست داری که با انتقال روغن صنعتی، سوخت یا حتی مواد شیمیایی حساس سروکار داره. همهچیز روی رواله، اما ناگهان با نشت سیال، خرابی ناگهانی، یا حتی خطر انفجار روبهرو میشی.

آیا مقصر فقط کیفیت سیال بوده؟ نه!

بیشتر وقتها، ریشه مشکل در انتخاب اشتباه شیلنگ نهفتهست.

در صنعت، دو گزینهٔ پرکاربرد برای انتقال مواد نفتی، روغنی و سوختی وجود داره:

شیلنگ نخدار روغن و شیلنگ کامپوزیت.

ظاهر هر دو ممکنه حرفهای و صنعتی باشه، اما تفاوت در عمق ماجراست. این دو نوع شیلنگ، نهتنها در ساختار و عملکرد، بلکه در ایمنی، طول عمر، مقاومت شیمیایی، و حتی آینده پروژه شما تفاوتهای اساسی دارند.

در این مقاله، قراره پرده از تمام تفاوتها، مزایا، معایب، و اشتباهات رایج در انتخاب بین این دو شیلنگ برداریم.

📌 اگر فروشنده، مشاور، یا مصرفکنندهای هستی که با این محصولات سر و کار داره، این مقاله حکم یک راهنمای نجاتبخش رو برات داره.

فهرست مطالب

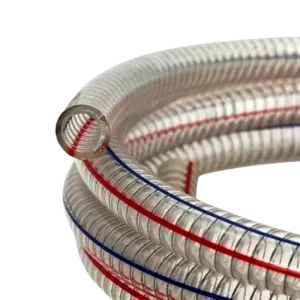

شیلنگ نخدار روغن چیست؟

🔸 تعریف ساده و کاربردی

شیلنگ نخدار روغن (Oil Delivery Hose) نوعی شیلنگ صنعتی تقویتشده است که برای انتقال روغنهای معدنی، هیدرولیک، روانسازها، گریس، و حتی برخی مشتقات نفتی در فشار پایین تا متوسط طراحی شده.

این شیلنگها معمولاً در صنایعی استفاده میشن که فشار کاری بالا نیست اما پایداری مکانیکی و مقاومت در برابر خوردگی شیمیایی متوسط نیاز هست.

🔸 ساختار فنی و اجزای اصلی

شیلنگ نخدار معمولاً از ۳ لایه اصلی تشکیل شده:

1. لایه داخلی (Inner Tube):

از جنس NBR (لاستیک نیتریل) یا ترکیبات مشابهی ساخته میشه که مقاومت خوبی در برابر روغن و سوخت داره.

2. لایه میانی (تقویتکننده):

لایهای از نخ پلیاستر یا الیاف مصنوعی بافتهشده که استحکام شیلنگ رو بالا میبره و در برابر فشار متوسط مقاومه.

3. لایه بیرونی (کاور):

معمولاً از لاستیک مقاوم در برابر سایش، گرما، و روغن ساخته میشه. این لایه شیلنگ رو در برابر شرایط محیطی و تماس با تجهیزات صنعتی محافظت میکنه.

🔸 مزایا

✅ مقرونبهصرفه برای کاربردهای عمومی روغن

✅ نصب راحت و قابل انعطاف

✅ وزن مناسب برای حملونقل

✅ قابل استفاده در پمپها، مخازن، و خطوط انتقال سیال

🔸 معایب

⚠️ عدم تحمل مواد خورنده یا شیمیایی قوی

⚠️ مناسب نبودن برای سوختهای فرار و بسیار اشتعالزا

⚠️ مقاومت محدود در برابر حرارت یا شعله مستقیم

⚠️ عمر مفید کمتر در محیطهای سخت صنعتی

🔸 موارد استفاده رایج

| کاربرد | توضیح |

|---|---|

| پمپ روغن صنعتی | انتقال روغن در کارگاهها و کارخانهها |

| تانکرهای روغن | استفاده در مسیر خروجی تانکرها یا ورودی مخازن |

| ماشینآلات کشاورزی و صنعتی | انتقال روغن روانساز و هیدرولیک |

| خطوط انتقال روغن در فشار متوسط | اتصال به کمپرسورها، جکها، یا سیستمهای بسته |

شیلنگ کامپوزیت چیست؟

🔸 تعریف دقیق و فنی

شیلنگ کامپوزیت (Composite Hose) نسل جدیدی از شیلنگهای صنعتی چندلایهست که برای انتقال مواد شیمیایی، سوخت، روغن، حلالها، و سیالات خطرناک طراحی شده.

برخلاف شیلنگهای لاستیکی یا پیویسی، این شیلنگها از چندین لایه نوار پلیمری و فلزی مارپیچ تشکیل شدهاند که به دور یکدیگر پیچیده شدهاند و در کنار هم ساختاری مقاوم، منعطف و ایمن میسازند.

🔸 ساختار فنی چندلایه

شیلنگهای کامپوزیت معمولاً از ترکیب ۳ عنصر اصلی ساخته میشن:

1. لایههای داخلی پلیمری:

نوارهایی از مواد مقاوم شیمیایی مثل PTFE، PP یا PVC با ضخامت بالا که در برابر خوردگی، حلالها و سوختهای خطرناک مقاوم هستن.

2. سیمپیچ فلزی (داخلی و خارجی):

سیمهای استیل ضدزنگ یا گالوانیزه که بهصورت مارپیچ بین لایهها قرار میگیرن.

این سیمها باعث استحکام مکانیکی و مقاومت فشاری شیلنگ میشن و در برخی مدلها خاصیت ضد جرقه یا ضد الکتریسیته ساکن دارن.

3. لایههای بیرونی مقاوم به سایش و UV:

برای محافظت در برابر نور آفتاب، پارگی، کشش، و آسیبهای محیطی طراحی شده.

🔸 مزایای بیرقیب

✅ مقاومت بسیار بالا در برابر مواد شیمیایی و سوختهای فرار

✅ ایمنی بیشتر در برابر انفجار یا نشت ناگهانی

✅ وزن کمتر نسبت به شیلنگهای لاستیکی ضخیم

✅ انعطافپذیری عالی برای حملونقل و مانور در فضاهای محدود

✅ مناسب برای استفاده در مخازن، اسکلهها، تانکرهای حمل سوخت، پتروشیمیها و فرودگاهها

🔸 نقاط ضعف

⚠️ قیمت بالاتر نسبت به شیلنگهای معمولی

⚠️ نیاز به کوپلینگهای مخصوص (برای اتصال ایمن)

⚠️ حساسیت بیشتر به لهشدگی یا شکستگی مکانیکی در صورت نصب نادرست

🔸 انواع شیلنگ کامپوزیت در بازار ایران

| نوع شیلنگ | کاربرد | مقاومت |

|---|---|---|

| شیلنگ کامپوزیت سوختی | انتقال بنزین، گازوئیل، نفت سفید | بسیار مقاوم به اشتعال |

| شیلنگ کامپوزیت شیمیایی | اسیدها، بازها، حلالها | مقاومت شیمیایی بالا |

| شیلنگ کامپوزیت بخار سبک | بخار صنعتی فشار پایین | متوسط |

| شیلنگ کامپوزیت ضد الکتریسیته ساکن | انتقال سوخت در محیطهای پرخطر | بسیار ایمن |

🔸 کاربردهای رایج

انتقال سوخت از کشتی به مخازن اسکله

خطوط پرکن مخازن سوخت هوایی

پتروشیمیها و صنایع شیمیایی

خطوط تخلیه بنزین و مواد آتشزا

انتقال حلالهای خورنده

مقایسه واقعی شیلنگ نخدار و شیلنگ کامپوزیت؛ کدام بهتر است؟

در ادامه، ۸ فاکتور کلیدی را بررسی میکنیم که میتوانند تصمیم شما را بهصورت اصولی و حرفهای شکل دهند. در هر بخش، ابتدا وضعیت هر شیلنگ را توضیح میدهیم و سپس نتیجهگیری کاربردی میکنیم.

🔹 1. مقاومت شیمیایی و تحمل سیالات خورنده

| ویژگی | شیلنگ نخدار روغن | شیلنگ کامپوزیت |

|---|---|---|

| مقاومت شیمیایی | محدود به روغن، گازوئیل و گریس | مقاوم در برابر طیف گستردهای از اسیدها، بازها، سوختها و حلالها |

| تحمل تماس با مواد خورنده | کم | بسیار بالا (بهویژه در مدلهای PTFE لاینر دار) |

| پایداری در محیطهای خطرناک | متوسط | عالی |

✅ نتیجه: اگر با مواد شیمیایی خورنده یا سوختهای فرار سروکار دارید، شیلنگ کامپوزیت بدون رقیب است.

🔹 2. تحمل فشار کاری

| ویژگی | شیلنگ نخدار روغن | شیلنگ کامپوزیت |

|---|---|---|

| فشار کاری رایج | ۱۰ تا ۲۰ بار | ۴ تا ۱۰ بار (بسته به ساختار) |

| رفتار در برابر شوک فشاری | بهتر | حساستر، اما قابل کنترل با نصب صحیح |

✅ نتیجه: در فشارهای بالا، شیلنگ نخدار روغن گزینه امنتری است. اما در فشار پایین تا متوسط، کامپوزیت کفایت میکند.

🔹 3. وزن و حملونقل

| ویژگی | شیلنگ نخدار روغن | شیلنگ کامپوزیت |

|---|---|---|

| وزن در واحد متر | سنگینتر | سبکتر بهخصوص در متراژ بالا |

| انعطافپذیری | محدود | بسیار بالا |

✅ نتیجه: در پروژههایی با متراژ زیاد یا حملونقل مکرر، شیلنگ کامپوزیت مزیت دارد.

🔹 4. مقاومت دمایی

| ویژگی | شیلنگ نخدار روغن | شیلنگ کامپوزیت |

|---|---|---|

| بازه دمایی عملکرد | معمولاً -۲۰ تا +۸۰ درجه سانتیگراد | بسته به مدل، تا +۲۰۰ درجه سانتیگراد (با لاینر PTFE) |

| خطر نرمشدن یا ترکبرداشتن | متوسط | بسیار مقاوم در نسخههای صنعتی |

✅ نتیجه: اگر با دمای بالا سروکار دارید، شیلنگ کامپوزیت انتخاب منطقیتریست.

🔹 5. دوام و طول عمر

| ویژگی | شیلنگ نخدار روغن | شیلنگ کامپوزیت |

|---|---|---|

| عمر مفید | ۱ تا ۳ سال در شرایط صنعتی | ۵ تا ۱۰ سال (در صورت استفاده صحیح) |

| حساسیت به سایش محیطی | زیاد | کم (به دلیل لایههای محافظتی) |

✅ نتیجه: از نظر طول عمر و دوام کلی، شیلنگ کامپوزیت سرمایهگذاری بلندمدت محسوب میشود.

🔹 6. ایمنی در برابر نشت و انفجار

| ویژگی | شیلنگ نخدار روغن | شیلنگ کامپوزیت |

|---|---|---|

| احتمال نشت سیال | متوسط | بسیار پایین (بهخصوص مدلهای ضد استاتیک) |

| مقاومت در برابر ترکیدن | خوب، اما ناگهانی | تدریجی و قابل کنترل (قبل از پارگی کامل هشدار میدهد) |

✅ نتیجه: کامپوزیتها در محیطهای پرخطر ایمنی بیشتری دارند.

🔹 7. قیمت و هزینه نگهداری

| ویژگی | شیلنگ نخدار روغن | شیلنگ کامپوزیت |

|---|---|---|

| قیمت اولیه | پایینتر | بالاتر |

| هزینه نگهداری | متوسط | پایین (بهدلیل دوام بالا) |

| تعویض دورهای | هر چند سال یکبار | دیرتر نیاز دارد |

✅ نتیجه: اگر فقط به قیمت فکر میکنید، نخدار مناسب است؛ اما برای پروژههای ماندگار، کامپوزیت از نظر اقتصادی هوشمندانهتر است.

🔹 8. نصب، اتصالات و انعطاف در پروژه

| ویژگی | شیلنگ نخدار روغن | شیلنگ کامپوزیت |

|---|---|---|

| نصب با کوپلینگ ساده | بله | نه، نیاز به کوپلینگ مخصوص |

| انعطاف در طراحی مسیر | محدود | زیاد، قابل مانور در پیچهای تند و مکانهای باریک |

| سرعت نصب | سریع | کمی زمانبرتر ولی حرفهایتر |

✅ نتیجه: شیلنگ کامپوزیت نیازمند دقت بیشتر در نصب است ولی در پروژههای پیچیده، بسیار کارآمدتر عمل میکند.

جدول مقایسه شیلنگ نخدار روغن و شیلنگ کامپوزیت

| ویژگی کلیدی | شیلنگ نخدار روغن | شیلنگ کامپوزیت | نتیجه پیشنهادشده |

|---|---|---|---|

| مقاومت شیمیایی | محدود به روغن و سوختهای سبک | بسیار بالا؛ مقاوم در برابر انواع مواد شیمیایی | ✅ برتری با کامپوزیت |

| تحمل فشار | مناسب برای فشارهای متوسط (تا ۲۰ بار) | مناسب برای فشارهای پایین تا متوسط | 🤝 بستگی به پروژه |

| مقاومت دمایی | تا حدود ۸۰+ درجه | تا ۲۰۰+ درجه در مدلهای خاص | ✅ کامپوزیت بهتر |

| وزن و انعطاف | سنگینتر و محدودتر | سبک و بسیار منعطف | ✅ کامپوزیت برتر |

| دوام و طول عمر | ۱ تا ۳ سال | ۵ تا ۱۰ سال | ✅ کامپوزیت اقتصادیتر |

| ایمنی در برابر نشت | نشت در صورت فرسایش | ایمنی بالا، مقاوم در برابر انفجار | ✅ برتری با کامپوزیت |

| هزینه خرید اولیه | پایین | بالاتر | 🔄 نخدار اقتصادیتر |

| هزینه نگهداری | نیاز به تعویض زودهنگام | نگهداری آسان و دیرتر نیاز به تعویض | ✅ کامپوزیت بهصرفهتر |

| سهولت نصب | سریع، ساده | نیازمند کوپلینگ خاص | 🔄 بسته به شرایط نصب |

| کاربرد رایج | خطوط انتقال روغن، کارگاهها، ماشینآلات | اسکلهها، تانکرهای سوخت، پتروشیمی، فرودگاهها | 📌 بستگی به نوع صنعت |

✅ نتیجه نهایی:

اگر با روغنهای صنعتی معمولی، در فشار متوسط و با بودجه محدود کار میکنی، شیلنگ نخدار روغن گزینه مناسبیه.

اما اگر در محیطهای حساس مثل پتروشیمی، انتقال سوخت، بنادر، یا کار با مواد خورنده فعالیت داری، شیلنگ کامپوزیت با وجود قیمت بالاتر، انتخاب هوشمندانهتر و امنتریه.

تجربههای میدانی از صنایع مختلف: وقتی انتخاب اشتباه هزینهساز شد

شاید اعداد و مشخصات فنی روی کاغذ خیلی قانعکننده باشن، اما در میدان عمل، تجربههایی هست که هیچ دیتاشیتی نمیتونه منتقلش کنه. تو این بخش، چند روایت واقعی از صنایع مختلف رو بررسی میکنیم که انتخاب بین شیلنگ نخدار و کامپوزیت، مستقیماً روی عملکرد، ایمنی یا هزینههای پروژه اثر گذاشته.

🔸 تجربه اول: شکست شیلنگ نخدار در خط تخلیه سوخت بندری

در یکی از اسکلههای انتقال سوخت در جنوب کشور، برای خط تخلیه گازوئیل از تانکر به مخزن ذخیره، از شیلنگ نخدار معمولی استفاده شده بود.

همهچیز در نگاه اول خوب پیش رفت، اما در ماه چهارم، با افزایش دمای محیط و فشار موقت پمپ، جداره شیلنگ ترک برداشت و باعث نشت گازوئیل و آتشسوزی محدود شد.

کارشناس ایمنی بعدها تأیید کرد که:

“این خط باید با شیلنگ کامپوزیت ضدجرقه تجهیز میشد، نه یک شیلنگ صنعتی معمولی.”

هزینه تعمیرات، توقف کار، و خسارت زیستمحیطی چند برابر قیمت شیلنگ کامپوزیت بود!

🔸 تجربه دوم: نجات پروژه حمل روغن صنعتی با شیلنگ نخدار

در یک کارخانه ساخت روانکار صنعتی، مهندسان برای انتقال روغنهای سنگین بین مخزنها و واحد پرکن، از شیلنگ نخدار با کیفیت بالا استفاده کردند.

با اینکه فشار سیستم نسبتاً پایین بود، اما شیلنگ بهخوبی مقاومت کرد و تا ۲ سال بدون هیچ نشتی کار کرد. نکته جالب؟ با همین انتخاب اقتصادی، بودجه پروژه حفظ شد و بهرهوری بالا رفت.

در اینجا، بهدلیل شرایط ساده، شیلنگ نخدار بهترین انتخاب بود.

یادآوری مهم:

همیشه لازم نیست گرانترین شیلنگ را بخرید، بلکه باید مناسبترین را انتخاب کنید.

🔸 تجربه سوم: تجربه تلخ در پتروشیمی

در یک پتروشیمی غرب کشور، بخشی از خطوط انتقال حلالهای خورنده به اشتباه با شیلنگهای لاستیکی نخدار تجهیز شد.

تا ماه دوم، مشکلی وجود نداشت. اما تماس پیوسته حلال با لایه داخلی باعث تغییر رنگ، ورمکردگی، و در نهایت پارگی جداره داخلی شد.

سیال نشتی وارد کف سالن شد و بخارات خطرناک به وجود آورد.

در این حادثه خوشبختانه کسی آسیب ندید، اما چند هزار لیتر مواد شیمیایی هدر رفت و خط تولید برای چند روز متوقف شد.

پس از آن، همه خطوط به شیلنگ کامپوزیت با لاینر PTFE ارتقا یافت.

🔸 تجربه چهارم: اشتباه مرگبار در انتخاب براساس قیمت

یک پیمانکار تأسیساتی در پروژه انتقال سوخت موتورهای اضطراری بیمارستانی، بهدلیل محدودیت بودجه، بهجای شیلنگ کامپوزیت از شیلنگ نخدار استفاده کرد.

در هفته اول نصب، مشکلی نبود. اما بهمحض راهاندازی ژنراتورها و افزایش دمای لولهها، بوی شدید سوخت در اتاق تجهیزات پیچید. علت؟ نشت خفیف از محل اتصال شیلنگها.

اتلاف زمان، تعمیرات، و بیاعتمادی کارفرما، تمام سود پروژه را بلعید.

اشتباهات رایج هنگام انتخاب شیلنگ برای انتقال روغن و سوخت

انتخاب شیلنگ مناسب، فقط انتخاب یک قطعهی ساده نیست؛ انتخاب بین ایمنی و ریسک، بین بهرهوری و خسارت، بین کار درست و هزینه اضافیست.

در این بخش، سراغ اشتباهاتی میریم که بارها و بارها در پروژههای واقعی تکرار شدن. اگر این اشتباهات رو بشناسی، از ۸۰٪ دردسرهای بعدی خلاص میشی.

❌ ۱. انتخاب فقط بر اساس قیمت

این رایجترین اشتباه بازاریه:

«فلان شیلنگ قیمتش کمتره، بزن همونو!»

اما تجربه نشون داده که شیلنگ ارزونقیمت در محیطهای صنعتی واقعی، فقط ظاهر خوب داره.

وقتی با سوختهای اشتعالزا یا روغنهای سنگین کار میکنی، شیلنگ ارزان ممکنه با یک ترکخوردگی ساده، یک انفجار کوچک یا نشتی خطرناک به بار بیاره.

🔎 همیشه بپرس: آیا این شیلنگ، با شرایط سیال من سازگار هست یا نه؟ نه اینکه فقط ارزانتر باشه.

❌ ۲. بیتوجهی به ماهیت سیال

یکی از مهلکترین اشتباهات اینه که بدون شناخت ماهیت سیالی که قراره منتقل بشه، شیلنگ انتخاب میشه.

مثلاً:

برای حلالهای خورنده از شیلنگ نخدار استفاده میشه (در حالی که باید کامپوزیت باشه)

برای روغنهای بسیار داغ، شیلنگ با مقاومت دمایی پایین به کار میره

نتیجه؟

خوردگی زودهنگام، نشت، پارگی، یا حتی آلودگی سیال.

❌ ۳. نصب غیر استاندارد

حتی اگر شیلنگ خوبی انتخاب کرده باشی، اما نصبش با پیچش، کشیدگی، یا اتصال نامناسب انجام بشه، کار تمومه.

مثلاً:

استفاده از بستهای فلزی معمولی روی شیلنگ کامپوزیت، باعث لهشدگی جداره داخلی میشه

بستن شیلنگ در زوایای تند و بدون ساپورت مناسب، ترکخوردگی در محل خم ایجاد میکنه

نصب درست یعنی:

انتخاب اتصالات مناسب، پرهیز از فشار مکانیکی، در نظر گرفتن شعاع خم استاندارد، و چک کردن ارت استاتیکی در شیلنگهای سوختی.

❌ ۴. استفاده از یک نوع شیلنگ برای همهجا

برخی پروژهها از یک مدل شیلنگ برای کل فرآیند استفاده میکنن؛ مثلاً برای پرکن، تخلیه، انتقال داخلی، و حتی ایستگاه پمپ.

در حالی که هر قسمت از پروژه، نیازهای خاص خودشو داره:

در مخازن حمل سوخت، نیاز به شیلنگ ضد الکتریسیته ساکن داریم

در پرکنها، انعطافپذیری و سرعت نصب مهمتره

در محیط باز، مقاومت UV و سایش اهمیت داره

🔧 نسخهٔ یکسان برای همهچیز، نسخهٔ اشتباهه.

❌ ۵. چشمپوشی از گواهینامهها و استانداردها

شیلنگی که فقط با ظاهر قوی یا برند آشنا معرفی میشه، الزاماً قابل اعتماد نیست. باید بررسی کنی که آیا:

دارای استاندارد EN13765 یا EN13766 برای شیلنگهای کامپوزیت هست یا نه؟

آیا تست فشار و نشت براش انجام شده؟

آیا گواهی ضد الکتریسیته ساکن (Conductive Certificate) داره؟

⚠️ نداشتن گواهینامه، یعنی هیچکس مسئولیت انفجار یا نشت احتمالی رو قبول نمیکنه!

راهنمای خرید هوشمندانه: نخدار یا کامپوزیت؟ فقط با این معیارها تصمیم بگیر

انتخاب شیلنگ مناسب برای انتقال روغن یا سوخت، یک تصمیم حیاتیست. نه فقط بهخاطر هزینه، بلکه بهخاطر ایمنی، دوام، و جلوگیری از توقف تولید.

برای اینکه بتونی تصمیم درستی بگیری، این سوالات کلیدی رو از خودت بپرس. با پاسخ به این پرسشها، دقیقاً مشخص میشه که شیلنگ نخدار روغن برات مناسبه یا کامپوزیت.

🔹 ۱. با چه نوع سیالی سروکار داری؟

روغنهای سبک یا هیدرولیک؟ نخدار کافی است.

سوختهای فرار مثل بنزین یا نفت سفید؟ کامپوزیت انتخاب ایمنتری است.

حلالها یا مواد شیمیایی خورنده؟ حتماً کامپوزیت با لاینر مقاوم (مثل PTFE).

✅ همیشه ترکیب شیمیایی سیال رو بدون. اگه شک داری، به سمت کامپوزیت برو.

🔹 ۲. دمای کاری محیط چقدره؟

زیر ۸۰ درجه؟ نخدار جواب میده.

بالای ۱۰۰ درجه؟ نخدار رو فراموش کن. فقط کامپوزیت.

اگر با سیال داغ و محیط پر حرارت مواجهی، مدلهای کامپوزیت بخار یا PTFE-lined مناسبترن.

🔹 ۳. فشار کاری سیستم چقدره؟

فشار متوسط (۱۰ تا ۲۰ بار)؟ نخدار میتونه گزینه اقتصادی باشه.

فشار پایین ولی نیاز به امنیت بالا؟ کامپوزیت مناسبتره.

❗ اگر سیستم پرفشار همراه با ضربه فشاری (Surge) داره، شیلنگ نخدار تقویتشده انتخاب بهتریه.

🔹 ۴. محیط کار چقد خطرناکه؟

کارگاه بسته، فضای کنترلشده، تماس محدود با انسان؟ نخدار مشکلی نداره.

اسکله، پالایشگاه، محوطه باز با عبور افراد یا ماشینآلات؟ فقط کامپوزیت.

اینجا جان انسانها و داراییها مطرحه. با قیمت بازی نکن.

🔹 ۵. چند بار در هفته با این شیلنگ کار میکنی؟

گاهبهگاه؟ نخدار هم جواب میده.

استفاده روزانه و مداوم؟ کامپوزیت اقتصادیتره چون دیرتر فرسوده میشه.

🔹 ۶. چه وزنی رو میتونی تحمل کنی؟

اگه شیلنگ رو باید زیاد جابهجا کنی یا فضای باریکی برای نصب داری، کامپوزیت رو انتخاب کن.

نخدارهای ضخیم و سنگین، در متراژ بالا دردسرساز میشن.

🔹 ۷. آیا نیاز به گواهی و استاندارد داری؟

پروژههای دولتی، بیمارستانی، یا نفتی، معمولاً نیاز به شیلنگهای دارای گواهی دارند.

کامپوزیتها معمولاً استاندارد EN13765، EN13766 یا ATEX دارن.

نخدارها این ویژگیها رو ندارن مگر در مدلهای خاص صنعتی.

🔹 ۸. بودجهات چقدره؟ ولی نه فقط قیمت خرید، بلکه هزینه کل!

خیلیا فقط برچسب قیمت رو میبینن. اما یه کارشناس، هزینه نگهداری، عمر مفید، و ریسک خرابی رو هم در نظر میگیره.

اگر قراره هر سال شیلنگ عوض کنی، نخدار در واقع برات گرونتر درمیاد!

📌 جمعبندی راهنمای خرید:

اگر در یک محیط صنعتی عمومی، با روغنهای سبک یا نیمهسنگین کار میکنی، فشار و دمای بالا نداری، و بودجهات محدوده، شیلنگ نخدار روغن انتخاب خوبیه.

ولی اگر شرایط خطرناک، سیالات خورنده، نیاز به ایمنی بالا یا استفاده مکرر داری، کامپوزیت یه سرمایهگذاری هوشمندانهست، نه فقط یه شیلنگ.

نظر کارشناسی: تصمیم نهایی بین نخدار و کامپوزیت چیست؟

حالا که همهچیز رو بررسی کردیم—از ساختار فنی گرفته تا تجربههای میدانی، اشتباهات رایج و راهنمای خرید—بیایم با نگاهی حرفهای تصمیمگیری کنیم.

✅ اگر با روغنهای صنعتی معمولی، گازوئیل، یا روانسازها در محیطی کنترلشده و با فشار متوسط سروکار دارید،

و بهدنبال یک گزینه اقتصادی و سادهنصب هستید،

شیلنگ نخدار روغن انتخاب قابلقبولی است.

اما…

⚠️ اگر ایمنی خط قرمز شماست،

⚠️ اگر با سوختهای فرار، اسید، مواد خورنده یا محیطهای خطرناک کار میکنید،

⚠️ اگر طول عمر، انعطاف بالا، و تحمل دمای شدید برایتان اهمیت دارد،

بیهیچ تردیدی باید به سراغ شیلنگ کامپوزیت بروید.

این نوع شیلنگ، نهفقط یک تجهیز، بلکه یک «ضامن امنیت و دوام» در سیستم انتقال سیال شماست.

از کجا بخریم؟ با خیال راحت از هیدروکالا

اگر قصد خرید شیلنگ کامپوزیت یا شیلنگ نخدار روغن رو دارید، حتماً به فروشگاه تخصصی هیدروکالا سر بزنید.

در هیدروکالا، میتونید بین مدلهای مختلف، با مشخصات کامل، تصاویر واقعی، و قیمت بهروز انتخاب کنید:

و اگر نیاز به مشاوره فنی داری، کافیه با تیم پشتیبانی تماس بگیری؛ با حوصله راهنماییت میکنن تا بهترین انتخاب رو داشته باشی.

👈 سوالات متداول درباره تفاوت شیلنگ نخدار روغن و شیلنگ کامپوزیت

شیلنگ نخدار روغن برای انتقال روغنهای صنعتی با فشار متوسط و در شرایط سادهتر طراحی شده، در حالیکه شیلنگ کامپوزیت برای انتقال سیالات خطرناک، سوختهای فرار و مواد شیمیایی طراحی شده و ساختار چندلایه و ایمنی بسیار بالاتری دارد.

بله، اگر در محیطهای حساس مثل اسکله، پتروشیمی، خطوط انتقال سوخت یا صنایع شیمیایی کار میکنید، شیلنگ کامپوزیت با طول عمر بیشتر، ایمنی بالاتر و مقاومت شیمیایی فوقالعاده، هزینه اولیه بالاتر خود را جبران میکند.

برای بنزین، نفت سفید، و گازوئیل بهویژه در حجم بالا یا فضای پرریسک، شیلنگ کامپوزیت ضد الکتریسیته ساکن بهترین انتخاب است. شیلنگ نخدار فقط در فشار پایین و شرایط کنترلشده قابل استفاده است.

در صورت استفاده صحیح، شیلنگ کامپوزیت میتواند بین ۵ تا ۱۰ سال عمر کند، در حالیکه شیلنگ نخدار روغن معمولاً بین ۱ تا ۳ سال دوام دارد.

شیلنگ کامپوزیت بهویژه در مدلهایی با لاینر PTFE، میتواند تا ۲۰۰ درجه سانتیگراد را تحمل کند. شیلنگ نخدار معمولاً در دماهای بالاتر از ۸۰ درجه دچار تغییر شکل و کاهش عملکرد میشود.

انتخاب شما کدام است؟

شیلنگ نخدار فشار قوی سایز 3 اینچ

2,800,000 تومان

شیلنگ کامپوزیت سایز 1 اینچ انتقال سوخت (25mm)

1,200,000 تومان

شیلنگ کامپوزیت سایز 1/2-2 اینچ انتقال سوخت (63mm)

3,200,000 تومان

شیلنگ کامپوزیت سایز 4 اینچ انتقال سوخت (100mm)

6,200,000 تومان

شیلنگ نخدار فشار قوی سایز 2 اینچ

1,800,000 تومان

شیلنگ کامپوزیت سایز 3 اینچ انتقال سوخت (75mm)

4,800,000 تومان

شیلنگ نخدار فشار قوی سایز 1 اینچ

500,000 تومان

شیلنگ کامپوزیت سایز 2 اینچ انتقال سوخت (50mm)

2,600,000 تومان

شیلنگ نخدار فشار قوی سایز 5 اینچ

6,800,000 تومان

شیلنگ نخدار فشار قوی سایز 4 اینچ

3,500,000 تومان

شیلنگ نخدار فشار قوی سایز 1/2-1 اینچ

1,250,000 تومان

هیدروکالا | انواع شیلنگ | صنعتی | هیدرولیکی | اتصالات | کوپلینگ | فلنچ

هیدروکالا | انواع شیلنگ | صنعتی | هیدرولیکی | اتصالات | کوپلینگ | فلنچ

![قیمت شلنگ حیاط [جدیدترین لیست ۱۴۰۴ + خرید مستقیم] شلنگ حیاط](https://hydrokala.com/wp-content/uploads/2025/09/شلنگ-حیاط-100x100.webp)

![قیمت شلنگ حیاط [جدیدترین لیست ۱۴۰۴ + خرید مستقیم] شیلنگ مقاوم در برابر روغن - هیدروکالا](https://hydrokala.com/wp-content/uploads/2025/10/شیلنگ-مقاوم-در-برابر-روغن-هیدروکالا-100x100.webp)