مقدمه

در دنیای صنعتی امروز، نیاز به شیلنگهایی که بتوانند در شرایط سخت محیطی کار کنند، امری ضروری است. شیلنگهایی که در معرض حرارت بالا و فشار شدید قرار میگیرند، باید دارای ویژگیهای خاصی باشند تا ایمنی و کارایی سیستمها تضمین شود. در این مقاله به بررسی عوامل مهم در انتخاب شیلنگهای مقاوم در برابر حرارت و فشار بالا پرداخته و نکات کلیدی برای انتخاب بهترین محصول را معرفی خواهیم کرد.

فهرست مطالب

اهمیت انتخاب شیلنگ مناسب

شیلنگها نقش مهمی در انتقال مایعات، گازها یا مواد دیگر در سیستمهای مختلف دارند. انتخاب شیلنگ مناسب بر اساس نوع مادهای که باید منتقل شود، فشار و دمای کار، و شرایط محیطی، میتواند از خرابیهای زودرس و کاهش کارایی سیستم جلوگیری کند. یک شیلنگ نامناسب ممکن است به دلیل عدم تطابق با شرایط عملیاتی، باعث نشت، شکستگی یا کاهش عمر مفید سیستم شود.

تأثیر شیلنگ بر ایمنی و کارایی سیستمها

یک شیلنگ با کیفیت و مناسب، میتواند از نشت مواد خطرناک جلوگیری کند و به این ترتیب امنیت کارکنان و محیط کار را تضمین کند. همچنین، کارایی سیستم نیز افزایش مییابد؛ چرا که شیلنگ مناسب میتواند جریان مطلوب و بیوقفهای از مواد را فراهم کند و از مشکلات احتمالی نظیر گرفتگی یا افت فشار جلوگیری کند.

عوامل مرتبط با خرابی شیلنگها

دو عامل اصلی که باعث خرابی شیلنگها میشوند، حرارت و فشار بالا هستند:

- حرارت: افزایش دما میتواند باعث تغییرات فیزیکی در مواد شیلنگ شود. برخی مواد در دمای بالا نرم میشوند یا استحکام خود را از دست میدهند که این امر میتواند به ترکخوردگی یا پارگی شیلنگ منجر شود.

- فشار بالا: اگر شیلنگ برای فشار کاری مناسب طراحی نشده باشد، فشار بالا میتواند باعث تورم، ترکیدگی یا انفجار شیلنگ شود.

در نهایت، انتخاب شیلنگ با در نظر گرفتن شرایط عملیاتی و محیطی، میتواند از خرابیهای زودرس و حوادث جلوگیری کند و طول عمر و کارایی سیستم را بهبود ببخشد.

انواع مواد اولیه در تولید شیلنگهای مقاوم

شیلنگهای مقاوم، به طور کلی برای کاربردهای صنعتی، ساختمانی و خودرویی که در آنها مقاومت به فشار، حرارت، مواد شیمیایی، سایش و دیگر عوامل محیطی مهم است، طراحی و تولید میشوند. مواد اولیهای که در تولید این شیلنگها به کار میروند، باید به طور خاص برای شرایط سخت و متفاوت طراحی شده باشند. چند نمونه از این مواد اولیه عبارتند از:

الف) لاستیک مصنوعی (Synthetic Rubber)

لاستیک مصنوعی (شیلنگ های لاستیکی) یکی از مهمترین مواد اولیه در تولید شیلنگهای مقاوم است. این ماده به دلیل ویژگیهای خاص خود، مانند انعطافپذیری بالا، مقاومت در برابر سایش، مقاومت شیمیایی و تحمل حرارت، به طور گستردهای در تولید شیلنگها استفاده میشود.

مزایا لاستیک مصنوعی

- مقاومت بالا به سایش: شیلنگهایی که از لاستیک مصنوعی تولید شدهاند، در برابر سایش و خوردگی مکانیکی بسیار مقاوم هستند.

- انعطافپذیری خوب: این نوع لاستیک میتواند بدون ترک خوردگی یا شکستگی، به راحتی خم شود و به شکلهای مختلف درآید.

- مقاومت شیمیایی: در برابر بسیاری از مواد شیمیایی مانند اسیدها، بازها، روغنها و حلالها مقاوم است.

- مقاومت حرارتی: بعضی از انواع لاستیک مصنوعی میتوانند دماهای بالا را تحمل کنند.

معایب لاستیک مصنوعی

- حساسیت به دماهای بسیار بالا: در دماهای بسیار بالا، برخی از انواع لاستیکهای مصنوعی ممکن است تجزیه شوند یا خاصیت انعطافپذیری خود را از دست بدهند.

- حساسیت به تابش فرابنفش: ممکن است در برابر تابش مستقیم خورشید و اشعه UV دچار شکستگی یا کاهش عمر شوند.

- قیمت بالاتر: نسبت به لاستیک طبیعی، برخی از انواع لاستیکهای مصنوعی ممکن است هزینه تولید بالاتری داشته باشند.

ب) پلیمرهای مقاوم در برابر حرارت (Heat-Resistant Polymers)

پلیمرهایی مانند تفلون (PTFE) و سیلیکون از جمله مواد اولیهای هستند که در ساخت شیلنگهای مقاوم در برابر حرارت به کار میروند.

تفلون (PTFE)

ویژگیها: تفلون مقاومت بسیار بالایی در برابر حرارت دارد (تا حدود 260 درجه سانتیگراد) و همچنین در برابر مواد شیمیایی مختلف کاملاً غیرقابل نفوذ است. این ماده به دلیل ضریب اصطکاک بسیار پایین، در شرایطی که نیاز به سطوح ضدچسبندگی است، کاربرد دارد.

موارد استفاده: شیلنگهای تفلونی در صنایع غذایی، داروسازی، شیمیایی و حتی فضایی به کار میروند.

سیلیکون

ویژگیها: سیلیکون مقاوم به حرارت و انعطافپذیر است و در دماهای پایین هم انعطافپذیری خود را حفظ میکند. همچنین، در برابر تابش فرابنفش و شرایط جوی سخت بسیار مقاوم است.

موارد استفاده: شیلنگهای سیلیکونی در صنایع پزشکی، خودروسازی و مواد غذایی به کار میروند، به ویژه در مواردی که نیاز به انتقال مایعات با دمای بالا است.

ج) شیلنگهای فلزی فلکسیبل (Metal Flexible Hoses)

شیلنگهای فلزی یا شیلنگ فلکسیبل خرطومی استیل با روکش از مواد فلزی مانند استنلس استیل یا فولاد ضد زنگ ساخته میشوند و برای کاربردهای خاصی که نیاز به مقاومت فوقالعاده در برابر فشار، حرارت و سایش دارند، استفاده میشوند.

- ویژگیها: مقاومت به فشار بالا: شیلنگهای فلزی میتوانند فشارهای بسیار بالا را تحمل کنند و برای انتقال گازها و مایعات تحت فشار مناسب هستند.

- مقاومت به حرارت: این شیلنگها در دماهای بسیار بالا و حتی در حضور شعله مستقیم مقاوم هستند.

- عمر طولانی: به دلیل مواد فلزی که در ساختار آنها به کار رفته، این شیلنگها بسیار بادوام هستند و عمر مفید بالایی دارند.

موارد استفاده شیلنگ های فلزی

- صنایع پتروشیمی: برای انتقال گازها و مایعات داغ و تحت فشار.

- صنایع خودروسازی: به عنوان شیلنگهای ترمز یا اگزوز در خودروها.

- صنایع فضایی و نظامی: در شرایطی که نیاز به تحمل دما و فشار بسیار بالا است.

در آخر، انتخاب مواد اولیه در تولید شیلنگهای مقاوم به کاربرد خاص آنها بستگی دارد. لاستیک مصنوعی برای کاربردهایی که نیاز به انعطافپذیری و مقاومت شیمیایی دارند، مناسب است. پلیمرهای مقاوم در برابر حرارت، مانند تفلون و سیلیکون، در مواردی که نیاز به مقاومت حرارتی بسیار بالا است، استفاده میشوند. و شیلنگهای فلزی برای کاربردهای بسیار خاص و صنعتی که نیاز به مقاومت مکانیکی و حرارتی فوقالعاده دارند، به کار میروند.

بررسی کاربردهای شیلنگهای مقاوم در صنایع مختلف

شیلنگهای مقاوم در صنایع مختلف نقش بسیار مهمی ایفا میکنند و کاربردهای متنوعی دارند. در ادامه، به تفصیل به بررسی کاربردهای این شیلنگها در سه صنعت کلیدی میپردازیم:

1. صنایع خودروسازی

در صنعت خودروسازی، شیلنگهای مقاوم برای انتقال مایعات و گازها در بخشهای مختلف خودرو استفاده میشوند. برخی از کاربردهای مهم عبارتند از:

- سیستمهای خنککننده: شیلنگهای مقاوم به حرارت و فشار در سیستمهای خنککننده موتور به کار میروند. این شیلنگها باید تحمل دماهای بالا و همچنین مقاومت در برابر فرسایش و خرابی ناشی از مایعات خنککننده را داشته باشند.

- سیستمهای سوخترسانی: در سیستمهای سوخترسانی، شیلنگهای مقاوم باید توانایی انتقال سوخت بدون نشت و با حفظ فشار لازم را داشته باشند. این شیلنگها باید در برابر ترکیبات شیمیایی موجود در سوخت مقاوم باشند و همچنین انعطافپذیری کافی برای نصب در فضای محدود خودرو را داشته باشند.

2. صنایع نفت و گاز

صنایع نفت و گاز به دلیل شرایط کاری سخت و خطرناک، نیازمند استفاده از شیلنگهای با تحمل حرارت و فشار بالا هستند. برخی از کاربردهای اصلی شامل موارد زیر است:

- انتقال مایعات و گازها: شیلنگهای مقاوم در خطوط انتقال مایعات و گازها به کار میروند. این شیلنگها باید توانایی تحمل فشارهای بالا و دماهای شدید را داشته باشند و همچنین در برابر خوردگی و سایش مقاوم باشند.

- تجهیزات حفاری: در عملیات حفاری، از شیلنگهای مقاوم برای انتقال سیالات حفاری استفاده میشود. این شیلنگها باید بتوانند فشارهای بالا و شرایط محیطی سخت را تحمل کنند.

3. صنایع شیمیایی و پتروشیمی

در صنایع شیمیایی و پتروشیمی، استفاده از شیلنگهای مقاوم در برابر مواد شیمیایی خورنده اهمیت ویژهای دارد. برخی از کاربردها عبارتند از:

- انتقال مواد شیمیایی: شیلنگهای مقاوم در برابر خوردگی برای انتقال مواد شیمیایی اسیدی و قلیایی به کار میروند. این شیلنگها باید در برابر تجزیه شدن و خرابی ناشی از تماس با مواد شیمیایی مقاوم باشند.

- فرایندهای تولید: در فرایندهای تولیدی که نیاز به انتقال یا جابجایی مواد شیمیایی دارند، شیلنگهای مقاوم به کار میروند تا از نشت و آسیب به تجهیزات جلوگیری شود.

در مجموع، شیلنگهای مقاوم با توجه به ویژگیهای منحصر به فردشان، از جمله مقاومت در برابر حرارت، فشار، خوردگی و انعطافپذیری بالا، در صنایع مختلف کاربرد گستردهای دارند و نقش مهمی در بهبود ایمنی و کارایی فرایندهای صنعتی ایفا میکنند.

ویژگیهای کلیدی شیلنگهای مقاوم در برابر حرارت و فشار

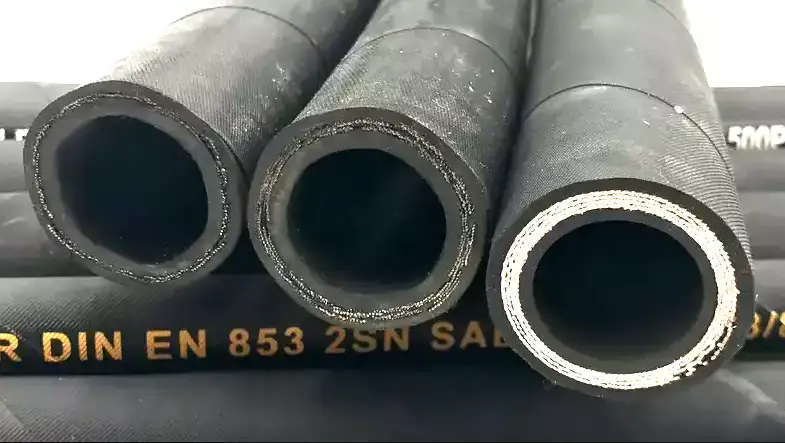

شیلنگهای مقاوم در برابر حرارت و فشار در بسیاری از صنایع کاربرد دارند، بهویژه در صنایعی که نیاز به انتقال سیالات در دماها و فشارهای بالا وجود دارد. این نوع شیلنگها دارای ویژگیهای کلیدیای هستند که آنها را از شیلنگهای معمولی متمایز میکند علاوه بر این شیلنگ هیدرولیک فشار قوی سیم دار نیز در راستای این ویژگی ها گام بر می دارد:

1. مقاومت حرارتی

تحمل دماهای بالا: شیلنگهای مقاوم در برابر حرارت قادر به تحمل دماهای بسیار بالا هستند که میتواند تا چند صد درجه سانتیگراد باشد. این ویژگی به ویژه در صنایع تولیدی و فرآیندی که سیالات داغ (مانند روغنها، گازها و مواد شیمیایی) منتقل میشوند، اهمیت دارد. استفاده از مواد خاص مانند سیلیکون، تفلون، و یا لاستیکهای مقاوم در برابر حرارت، این امکان را فراهم میکند.

2. تحمل فشار بالا

طراحی برای مقاومت در برابر فشارهای بالا: این شیلنگها به گونهای طراحی شدهاند که بتوانند فشارهای بسیار بالا را تحمل کنند. این ویژگی در خطوط هیدرولیک و پنوماتیک، جایی که فشارهای بالا برای انتقال قدرت یا سیالات مورد نیاز است، بسیار حیاتی است. برای رسیدن به این سطح از تحمل فشار، از تقویتهای مختلف مانند لایههای فلزی یا الیاف مصنوعی استفاده میشود.

3. انعطافپذیری و طول عمر

اهمیت انعطافپذیری: انعطافپذیری یکی دیگر از ویژگیهای مهم این شیلنگهاست. حتی در دماها و فشارهای بالا، شیلنگ باید قابلیت خم شدن و حرکت داشته باشد بدون اینکه آسیب ببیند. انعطافپذیری شیلنگها به آنها امکان میدهد تا در مکانهایی که فضا محدود است و یا نیاز به حرکت مداوم وجود دارد، بدون مشکل مورد استفاده قرار گیرند.

تأثیر بر طول عمر: انعطافپذیری مناسب بهطور مستقیم بر طول عمر شیلنگ تأثیر دارد. شیلنگهایی که قادر به حفظ انعطافپذیری خود در طول زمان هستند، معمولاً طول عمر بیشتری دارند و در شرایط سخت صنعتی کمتر دچار شکست یا پارگی میشوند.

مواد استفاده شده در این نوع شیلنگ ها

مواد لاستیکی: مانند EPDM، NBR، و سیلیکون برای دماها و فشارهای متوسط.

مواد کامپوزیتی و فلزی: برای کاربردهای با دما و فشار بسیار بالا، از موادی مانند تفلون یا فلزات بافته شده استفاده میشود.

در مجموع، این شیلنگها به دلیل ترکیبی از مقاومت حرارتی و فشاری بالا، انعطافپذیری و طول عمر بالا، برای کاربردهای صنعتی حساس و سنگین بسیار مناسب هستند.

استانداردها و گواهینامههای معتبر

انتخاب شیلنگهای مقاوم در برابر حرارت و فشار بالا نیازمند اطمینان از کیفیت و عملکرد صحیح آنهاست. استانداردها و گواهینامههای معتبر نقش بسیار مهمی در تضمین این کیفیت و عملکرد دارند. در این بخش، به بررسی استانداردهای بینالمللی و گواهینامههای صنعتی معتبر برای شیلنگهای مقاوم در برابر حرارت و فشار بالا میپردازیم.

استانداردهای بینالمللی

استاندارد ISO (سازمان بینالمللی استانداردسازی)

استانداردهای ISO (International Organization for Standardization) شامل مجموعهای از معیارهای بینالمللی هستند که توسط سازمانهای مختلف کشورهای عضو تدوین شدهاند. در حوزه شیلنگهای مقاوم در برابر حرارت و فشار بالا، ISO استانداردهایی را تعیین میکند که تضمینکننده کیفیت مواد اولیه، روشهای تولید، و آزمایشهای لازم برای اطمینان از ایمنی و کارایی شیلنگها هستند. به عنوان مثال:- ISO 8330: تعاریف و اصطلاحات مربوط به شیلنگها و اتصالات.

- ISO 1436: استاندارد مربوط به شیلنگهای هیدرولیک با فشار بالا و تستهای مربوط به آنها.

استاندارد SAE (انجمن مهندسین خودرو آمریکا)

SAE (Society of Automotive Engineers) یکی از سازمانهای معتبر در زمینه تدوین استانداردها برای صنعت خودرو و صنایع مرتبط است. استانداردهای SAE اغلب به عنوان معیارهایی برای تولید و آزمایش شیلنگهای مقاوم در برابر حرارت و فشار در صنایع مختلف از جمله خودروسازی، هوافضا و ماشینآلات سنگین استفاده میشود. برخی از استانداردهای مهم SAE عبارتند از:- SAE J517: استاندارد مربوط به شیلنگهای هیدرولیک.

- SAE J20: استاندارد مربوط به شیلنگهای لاستیکی برای استفاده در سیستمهای خنککننده و گرمایشی.

گواهینامههای صنعتی

گواهینامههای کیفیت

گواهینامههای کیفیت توسط سازمانهای مختلف برای تأیید تطابق محصولات با استانداردهای تعیینشده صادر میشوند. برخی از گواهینامههای معتبر در این حوزه عبارتند از:- گواهینامه CE: این گواهینامه نشان میدهد که محصول مطابق با مقررات اتحادیه اروپا در زمینه سلامت، ایمنی و حفاظت از محیط زیست تولید شده است.

- گواهینامه UL (Underwriters Laboratories): گواهینامهای که نشاندهنده ایمنی و کیفیت محصول است و در بسیاری از کشورها به عنوان یک استاندارد معتبر شناخته میشود.

گواهینامههای محیطزیستی

در بسیاری از صنایع، توجه به محیطزیست اهمیت بالایی دارد. گواهینامههای محیطزیستی مانند ISO 14001 نشاندهنده رعایت استانداردهای محیطزیستی در تولید شیلنگها و فرآیندهای مرتبط با آنها است. این گواهینامهها تأیید میکنند که تولیدکنندگان به حفظ محیطزیست و کاهش تأثیرات منفی زیستمحیطی توجه ویژهای دارند.

استانداردها و گواهینامههای معتبر تضمین میکنند که شیلنگهای مقاوم در برابر حرارت و فشار بالا، کیفیت، ایمنی و کارایی لازم را دارند. این استانداردها و گواهینامهها به مصرفکنندگان کمک میکنند تا با اطمینان بیشتری به انتخاب و استفاده از محصولات بپردازند و از عملکرد صحیح آنها در شرایط سخت اطمینان حاصل کنند. انتخاب شیلنگهایی که دارای این گواهینامهها باشند، نه تنها ریسک خرابی و مشکلات فنی را کاهش میدهد، بلکه میتواند به طول عمر بیشتر و عملکرد بهتر سیستمها نیز کمک کند.

نکات مهم در نگهداری و تعمیر شیلنگها

نگهداری صحیح و تعمیر بهموقع شیلنگها میتواند عمر آنها را افزایش دهد و از بروز مشکلات جدی در سیستمهای انتقال سیالات جلوگیری کند. در این بخش، به بررسی مهمترین نکات در این زمینه میپردازیم:

بازرسیهای دورهای

بازرسیهای منظم و دورهای یکی از اصلیترین روشها برای جلوگیری از خرابی زودرس شیلنگها است. این بازرسیها باید شامل موارد زیر باشد:

- بررسی ظاهری: در هر بازرسی، باید شیلنگ از نظر فیزیکی مورد بررسی قرار گیرد. هرگونه ترک، پارگی، نشتی، یا تغییر شکل غیرعادی میتواند نشانهای از خرابی قریبالوقوع باشد.

- بررسی اتصالات: اتصالات شیلنگها نیز باید به دقت بررسی شوند تا از محکم بودن و عدم نشت آنها اطمینان حاصل شود. نشت در اتصالات میتواند نشانهای از فرسودگی یا نصب نادرست باشد.

- تست فشار: در صورت امکان، شیلنگها باید تحت فشار قرار گیرند تا از تحمل آنها در برابر فشارهای عملیاتی اطمینان حاصل شود. این تست میتواند نشان دهد که آیا شیلنگ هنوز میتواند در محدوده فشار مورد انتظار کار کند یا خیر.

بازرسیهای منظم کمک میکنند تا مشکلات کوچک پیش از آنکه به خرابیهای بزرگ منجر شوند، شناسایی و رفع گردند.

روشهای تمیزکاری

تمیز نگه داشتن شیلنگها یکی دیگر از عوامل مهم در نگهداری صحیح آنها است. رسوبات، گرد و غبار، و آلودگیها میتوانند به مرور زمان به داخل شیلنگ نفوذ کرده و عملکرد آن را مختل کنند. برای جلوگیری از این مشکلات، روشهای زیر پیشنهاد میشوند:

- تمیزکاری منظم: شیلنگها باید به طور منظم تمیز شوند تا از تجمع آلودگیها و رسوبات جلوگیری شود. استفاده از آب و مواد شوینده مناسب برای این منظور توصیه میشود.

- استفاده از پوششهای محافظ: در محیطهایی که احتمال وجود گرد و غبار یا مواد شیمیایی وجود دارد، میتوان از پوششهای محافظ برای شیلنگها استفاده کرد تا از تماس مستقیم با این عوامل جلوگیری شود.

- بازرسیهای داخلی: در صورت امکان، میتوان داخل شیلنگها را نیز تمیز کرد. این کار به خصوص در شیلنگهای انتقال مواد خورنده یا رسوبگذار اهمیت دارد.

تمیزکاری منظم به حفظ کارایی شیلنگها و جلوگیری از خرابیهای زودهنگام کمک میکند.

تعمیر و تعویض

با وجود تمام تلاشها برای نگهداری صحیح، شیلنگها ممکن است در طول زمان نیاز به تعمیر یا تعویض داشته باشند. در اینجا چند نکته کلیدی در این زمینه آورده شده است:

- تعمیرات جزئی: در صورتی که شیلنگ دچار آسیبهای سطحی مانند خراشیدگی یا ترکهای کوچک شده باشد، میتوان از مواد تعمیراتی یا چسبهای مخصوص برای تعمیر آنها استفاده کرد. این روشها معمولاً برای تعمیرات موقت مناسب هستند.

- تعویض کامل: زمانی که شیلنگها دچار آسیبهای جدیتری مانند پارگی، فرسودگی شدید، یا خرابی اتصالات شوند، تعمیرات موقت ممکن است کافی نباشد و تعویض کامل شیلنگ ضروری است. تعویض شیلنگ باید بر اساس نوع و شرایط کاری انجام شود و همیشه باید از شیلنگهای با کیفیت و استاندارد استفاده شود.

- برنامه تعویض دورهای: برخی صنایع با توجه به شرایط سخت کاری، برنامههای تعویض دورهای برای شیلنگها دارند. این برنامهها بر اساس طول عمر پیشبینی شده شیلنگها تدوین شده و به جلوگیری از خرابیهای ناگهانی کمک میکند.

در نهایت، انتخاب زمان مناسب برای تعمیر یا تعویض شیلنگها میتواند از بروز حوادث و خرابیهای بزرگتر جلوگیری کند و به بهرهوری بیشتر سیستمها کمک نماید.

نحوه انتخاب شیلنگ مناسب برای کاربرد خاص

انتخاب شیلنگ مناسب به تحلیل دقیق نیازهای شما، مشاوره با تامینکنندگان متخصص، و مقایسه قیمت و کیفیت محصولات بستگی دارد.

تحلیل نیازها

اولین گام، بررسی نیازهای خاص پروژه یا صنعت شماست. عواملی مانند نوع سیال، شرایط محیطی (دما و فشار)، و میزان انعطافپذیری و طول عمر مورد نیاز باید در نظر گرفته شوند.

مشاوره با تامینکنندگان

مشاوره با تامینکنندگان معتبر، شما را در انتخاب شیلنگ مناسب یاری میکند. تامینکنندگان حرفهای میتوانند با توجه به نیازهای شما، شیلنگهایی با ویژگیهای فنی مناسب پیشنهاد دهند.

مقایسه قیمت و کیفیت

مقایسه محصولات موجود از نظر مواد اولیه، ویژگیهای عملکردی و نظرات مشتریان قبلی به شما کمک میکند تا شیلنگی با تعادل مناسب بین قیمت و کیفیت انتخاب کنید.

هیدروکالا با ارائه محصولات با کیفیت و پشتیبانی تخصصی، مرجع مناسبی برای انتخاب و خرید شیلنگهای مقاوم در برابر حرارت و فشار بالا است.

نتیجهگیری

انتخاب شیلنگ مناسب برای شرایطی که نیاز به مقاومت در برابر حرارت و فشار بالا دارد، یک تصمیم حیاتی است که میتواند تأثیر زیادی بر ایمنی، کارایی و طول عمر سیستمها داشته باشد. با در نظر گرفتن عوامل مطرح شده در این مقاله، میتوان بهترین شیلنگ را برای نیازهای خاص انتخاب کرد و از عملکرد بهینه سیستم اطمینان حاصل نمود و خریدی تخصصی از مجموعه هیدروکالا کرد.

When choosing materials for high-pressure hoses, you’ll find stainless steel, Teflon (PTFE), rubber, polyurethane, nylon, PVC, and composite hose as top contenders. Stainless steel offers unmatched durability and resistance to extreme temperatures and corrosion, making it ideal for rigorous conditions. Teflon excels in chemical resistance and temperature tolerance, supporting a wide range of applications. Rubber hoses are versatile, handling varied pressure and temperature conditions across industries. Polyurethane and nylon provide superior wear resistance and flexibility under pressure, respectively. Each material features unique properties that can cater to specific operational demands, ensuring efficiency and reliability. Understanding their distinct characteristics could greatly enhance your selection process.

هیدروکالا | انواع شیلنگ | صنعتی | هیدرولیکی | اتصالات | کوپلینگ | فلنچ

هیدروکالا | انواع شیلنگ | صنعتی | هیدرولیکی | اتصالات | کوپلینگ | فلنچ

برای محیطهای صنعتی که دمای بالا و فشار قوی در سیستمها رایج است، شیلنگ مقاوم در برابر حرارت و فشار ضروری است. سایت هیدروکالا با ارائه گزینههای باکیفیت و تخصصی، فرایند انتخاب شیلنگ مناسب را بسیار آسانتر کرده است.